摘 要:

为研究车轮材料拉-扭多轴疲劳寿命及损伤行为,利用MTS拉扭疲劳实验机开展拉-扭多轴疲劳试验,分析疲劳试样断口宏观和微观形貌、表面和剖面损伤等,探究载荷幅值对拉-扭多轴疲劳寿命及损伤的影响。结果表明:多轴疲劳寿命与载荷幅值成反比。疲劳试样断口由裂纹扩展区和瞬断区两个部分组成,裂纹扩展区呈现大量放射性裂纹,微观形貌为解理扇形河流花样,为典型脆性断裂;瞬断区微观下观察到大量韧窝,载荷幅值越小韧窝越大,且其边界越不明显,由韧性断裂特征向韧脆准解理混合断裂特征过渡。表面疲劳微裂纹平均宽度随着载荷幅值的增大而减小,平均扩展角度整体也呈减小趋势。

1 试样制备与试验方法

本试验选用材料为CL60车轮,化学成分如表1所示,显微组织由均匀分布的铁素体和珠光体混合组成。试样设计遵循GB/T 3075-2021及GB/T 12443-2017标准,试样长度为125 mm,直径为15 mm,测试段长度为10 mm,直径为8.5 mm,表面粗糙度约为0.2 μm,实测硬度为320 HV0.5。

试验在室温下进行,使用MTS拉扭疲劳实验机,加载频率为5 Hz,采用正弦波等幅加载,轴向力控制,切向扭矩控制。试验参数模拟不同轴重(21 t、23.5 t、25 t、30 t)下的最大接触应力,轴向载荷分别为44.1 kN、46.7 kN、48.1 kN、52.7 kN,切向载荷分别为37.5 N·m、39.7 N·m、40.9 N·m、44.8 N·m,应力比为0.4,相位差为0。

2 试验结果与讨论

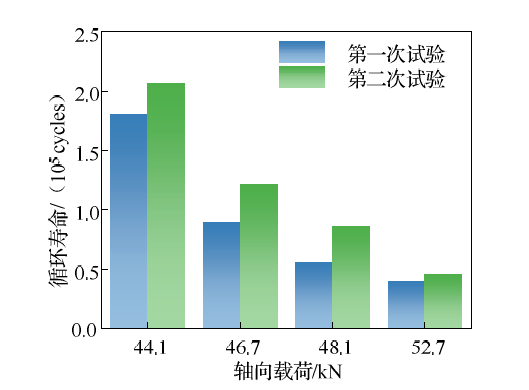

2.1 载荷幅值对多轴疲劳寿命的影响

试验结果表明,拉-扭多轴疲劳寿命随载荷幅值的增大而减小。轴向载荷从44.1 kN增大到52.7 kN时,平均疲劳寿命从约194360循环周次减少到约43360循环周次。这是由于正应力主导裂纹扩展,载荷越大,裂纹扩展越快,寿命越短。

2.2 多轴疲劳损伤分析

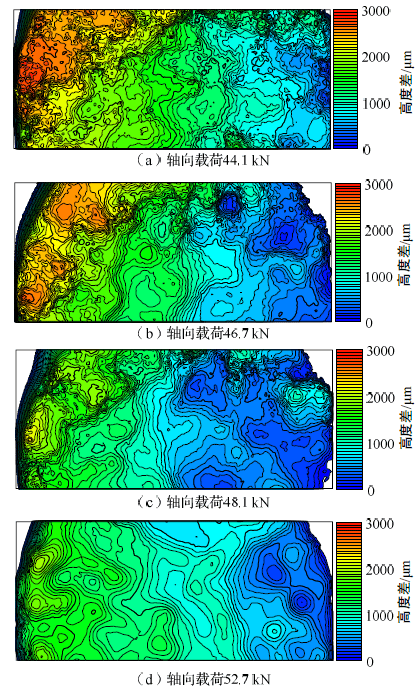

2.2.1 断口损伤宏观分析

疲劳试样断口由裂纹扩展区和瞬断区组成。裂纹扩展区颜色较亮,呈放射性裂纹;瞬断区颜色较深,呈扇形。随着载荷幅值增大,瞬断区面积逐渐减小(从9.2 mm²降至4.5 mm²),裂纹扩展区与瞬断区高度差也减小(从2900 μm降至2000 μm)。

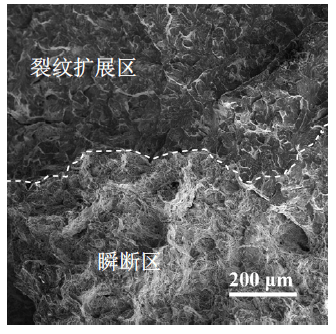

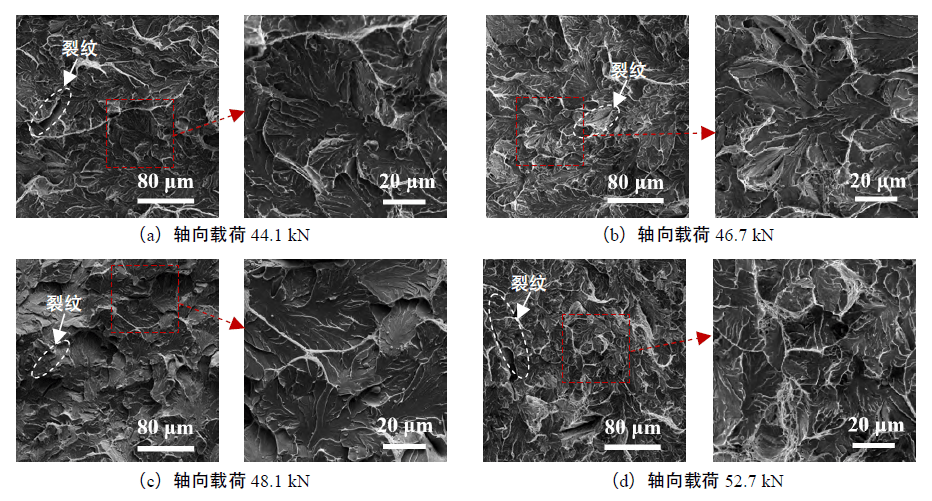

2.2.2 断口损伤微观分析

裂纹扩展区微观形貌为典型的解理扇形河流花样,属脆性断裂;瞬断区存在大量韧窝,随载荷幅值减小,韧窝变大、变浅,边界模糊,断裂形式由韧性向韧脆混合过渡。

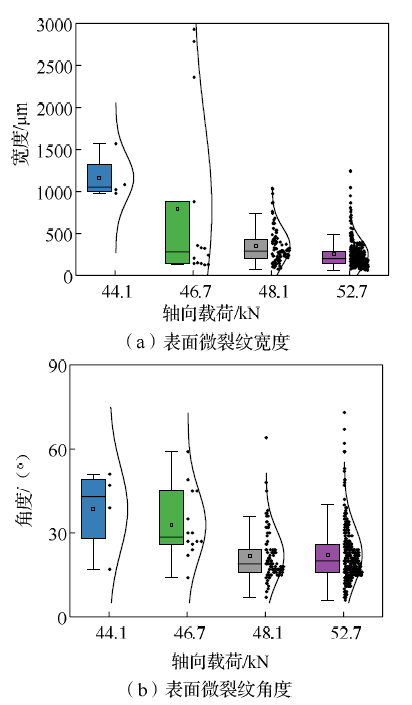

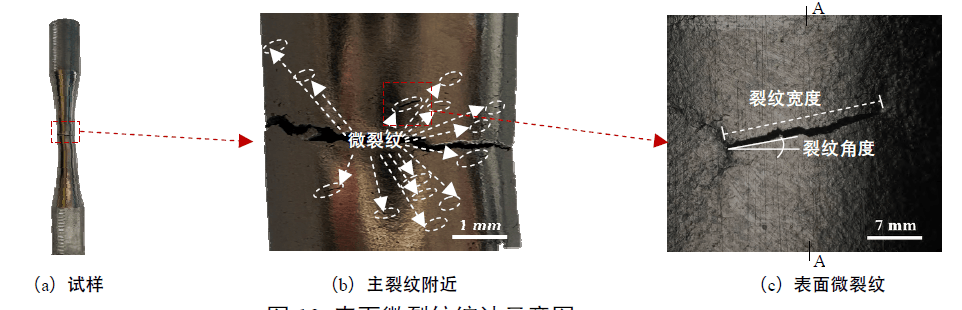

2.2.3 表面损伤

表面疲劳微裂纹数量随载荷幅值增大而增多,平均宽度和扩展角度逐渐减小。44.1 kN时平均宽度为1164.5 μm,扩展角度为38.5°;52.7 kN时分别降至252.2 μm和22.2°。

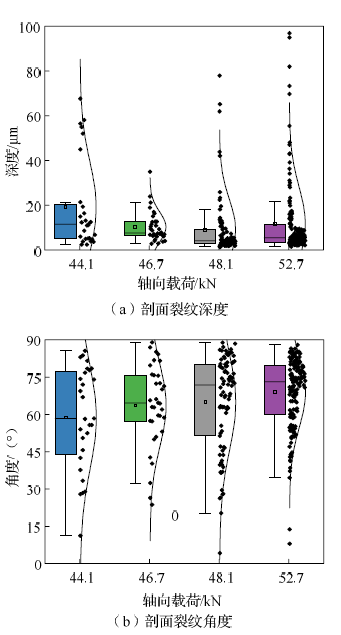

2.2.4 剖面损伤

剖面观察显示,微裂纹多呈大角度向试样中心扩展,深度普遍小于20 μm,仅少数裂纹扩展较深。扩展角度随载荷幅值增大而增大。

3 结论

(1)载荷幅值越大,多轴疲劳寿命越短,最大载荷52.7 kN时寿命降至约43360次。

(2)断口由裂纹扩展区(脆性断裂)和瞬断区(韧性向韧脆混合过渡)组成;瞬断区面积随载荷增大而减小。

(3)表面微裂纹数量随载荷增大而增多,平均宽度和扩展角度均减小。

(4)剖面裂纹扩展角度呈大角度,随载荷增大角度增大,裂纹深度普遍小于20 μm。

文章来源:doi:10.3969/j.issn.1006-0316.2025.01.007

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap