Cr含量对低Cu/Mg比Al-Cu-Mg-Ag合金微观组织和力学性能的影响

1 引言

Al-Cu-Mg-Ag合金因其优良的耐热性能和抗蠕变性能,广泛应用于航空航天领域和石油工业,但该合金存在热稳定性和耐腐蚀性较差的缺点。学者们利用微合金化和优化热处理工艺等改善其性能。目前对Al-Cu-Mg-Ag合金力学性能的研究主要集中在高Cu/Mg比Al-Cu-Mg-Ag合金的主要析出相θ′相和Ω相,而对低Cu/Mg比Al-Cu-Mg-Ag合金的主要析出相S(Al₂CuMg)相的研究很少。Cr作为铝合金常用的微合金化元素,广泛添加在Al-Zn-Mg-Cu合金中。郭帅研究了Cr的微合金化对低Cu/Mg比合金中未发现含Cr相。本文在此基础上,继续增加Cr添加量,研究Cr在低Cu/Mg比Al-Cu-Mg-Ag合金中的存在形式,并研究增加Cr添加量对低Cu/Mg比Al-Cu-Mg-Ag合金微观组织和力学性能的影响,以期促进含Cr的Al-Cu-Mg-Ag合金在石油和航天工业方面的应用。

2 实验方法

实验原料主要为工业高纯铝、纯镁、纯银和Al-50Cu、Al-10Mn、Al-5Ti、Al-4Zr、Al-10Cr中间合金。设计了Cr添加量分别为0.17%和0.22%的2种合金,分别命名为A合金和B合金,其化学成分见表1。

对A、B合金铸锭进行双级均匀化处理:420 °C/24 h + 480 °C/48 h,空冷至室温;然后在空气炉内将铸锭加热至410 °C并保温2 h,立即轧制成厚约2.5 mm的薄板;对A、B合金薄板样品进行500 °C/1 h固溶处理和170 °C/3 h欠时效处理,所得样品分别命名为UA、UB。

分别采用扫描电镜、透射电镜观察合金的微观组织和沉淀颗粒;在HV-10B型仪器上测试合金显微硬度,载荷5 kg,加载时间10 s;在WOW-50E型试验机上进行室温拉伸试验,拉伸速率2 mm/min。

3 实验结果与讨论

3.1 合金时效硬化行为

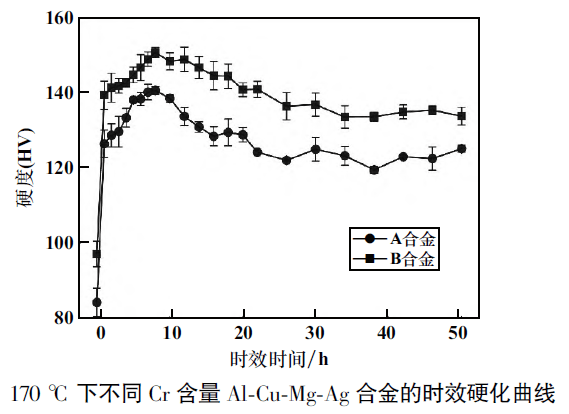

经500 °C/1 h固溶处理后,170 °C下不同Cr含量Al-Cu-Mg-Ag合金时效硬化曲线如图1所示。随着时效时间增加,A、B合金硬度都呈现先增加后降低的趋势,并且各时效时间下B合金的硬度均高于A合金的硬度。固溶处理后A合金的硬度值为84.2 HV,B合金的硬度值为97 HV,B合金表现出更强的固溶强化效应。时效8 h,A、B合金的硬度均到达时效峰值硬度,分别为140 HV、150 HV。继续延长时效时间,2种合金的硬度总体呈下降趋势。可以看出,增加Cr添加量可以使合金时效硬度提高,这归因于Cr的固溶强化效应。

3.2 合金拉伸性能

欠时效态下不同Cr含量Al-Cu-Mg-Ag合金室温拉伸性能如图2所示。随着Cr含量从0.17%增加到0.22%,合金抗拉强度从463 MPa提高到484 MPa,提高了4.5%;屈服强度从288 MPa提高到319 MPa,提高了10.8%;延伸率也有所提升。由此可见,随着微合金化程度提高,合金拉伸性能提高。

3.3 合金物相分析

欠时效态下不同Cr含量Al-Cu-Mg-Ag合金的XRD图谱如图3所示。从图3可知,UA、UB样品相组成几乎没有区别,都由于Cr的加入而形成了Al₁.₆TiCr₀.₄相和Al-Cr相。另外,合金中还有Al₂CuMg、Al₃Ti存在。

3.4 合金显微组织分析

不同Cr含量Al-Cu-Mg-Ag铸态合金的显微组织见图4。由图4可见,A、B铸态合金的晶粒尺寸并无明显差异,SEM形貌表现为典型的枝晶偏析特征,晶粒呈现等轴状。第二相粒子主要为Alₓ(Cu,Mn,Fe,Cr)和Al₂CuMg相。Fe、Cr、Mn元素表现为互相聚集的状态,即Mn含量高的第二相其中Fe和Cr含量也相对较高。由于Cr的添加,A、B铸态合金中均形成了Alₓ(Cu,Mn,Fe,Cr)粒子,但晶粒大小并没有明显差异。

3.5 合金TEM分析

TEM图5为UA、UB样品沿<100>α轴的明场图像和相应的选区电子衍射(SAED)图。可以看出,晶粒内部存在一些粗大的棒状T相(Al₂₀Cu₂Mn₃)。在相应的SAED图中可以看见变体的S相(Al₂CuMg)衍射斑点,由于样品为欠时效状态,为了了解Cr的添加对低Cu/Mg比Al-Cu-Mg-Ag合金相关析出相的大小和分布的影响,对UA、UB试样进行了TEM分析,结果见图5。合金中可能有S″和S′同时存在,本文暂不做区分,统一认为是S′相。未长大的短针状S′相大多为弥散分布,还有一些S′相在T相与Al基体的界面周围析出。对UA、UB样品沿<100>α轴的亮场图像中的短针状S′相进行了面积分数和尺寸统计,结果如表3所示。UB样品中析出的S′相较UA样品析出的S′相的数量更多,尺寸更大。由此可以看出,提高Cr含量,可以使合金中S′析出相数量增加,从而提高合金性能。

4 讨论与分析

微合金化主要通过细化晶粒、影响强化相析出或形成相关金属间化合物影响合金的力学性能。在微观组织结构上,Al合金中添加Cr元素会形成Al-Cr相(如Al₇Cr、Al₁₁Cr₂、Al₄₅Cr₇等)和富含Cr、Fe、Mn、Cu的粒子。文献在Al-Mg-Si合金中添加0.07%Cr,诱导形成了Al₄₅Cr₇相,其作为α-Al的异质形核点,细化了晶粒。文献在低Cu/Mg比Al-Cu-Mg合金中进行Cr的微合金化,却未发现明显的晶粒细化现象。在低Cu/Mg比的Al-Cu-Mg-Ag合金中,本文将Cr添加量从0.17%提高到0.22%,Cr添加量的增加并未导致明显的晶粒细化。提高Cr含量可以使S′相含量增加、尺寸增大,这是由于Cr以弥散粒子的形式作为异质形核点,促进了S′相的形核析出,在相同时间的欠时效状态下,UB样品的S′相的含量更多、尺寸更大,进而使UB样品室温下的拉伸强度和屈服强度更优。

在力学性能上,UB样品的硬度、拉伸强度、屈服强度均优于UA样品。考虑Cr元素添加影响欠时效Al-Cu-Mg-Ag合金力学性能的强化机制,其理论屈服强度(σ_cal0.2)可估计为:

σ_cal0.2 = σ₀ + Δσ_HP + Δσ_SS + Δσ_P

式中:σ₀为纯铝的晶格摩擦应力;Δσ_HP、Δσ_SS、Δσ_P分别为由晶界、固溶体原子和沉淀物引起的屈服强度增量。

5 结论

1)Cr含量由0.17%提高到0.22%,合金中形成了Al₁.₆TiCr₀.₄相和Al-Cr相,且两者晶粒尺寸相差不大;相对于含0.17%Cr的合金,相同欠时效状态下,含0.22%Cr的合金中析出S′相数量更多、尺寸更大。

2)Cr含量由0.17%提高到0.22%,合金抗拉强度由463 MPa提高到484 MPa,提升了4.5%;屈服强度由288 MPa提高到319 MPa,提升了10.8%。合金强化机制是Cr元素的固溶强化效应和S′(Al₂CuMg)相的析出强化共同作用的结果。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap