Cu 含量对Al-7.0Si-xCu-0.5Mg铝合金半固态铸造微观组织及力学性能的影响研究

摘要:

半固态铸造通过改变合金的微观组织可提高Al-Si-Cu-Mg铸造合金的强度和韧性。以Al-7.0Si-xCu-0.5Mg(x=0、1、2)铸造合金为研究对象,探讨了Cu含量对合金微观组织和力学性能的影响,比较了半固态铸造和重力铸造下合金的微观组织及力学性能的差异。结果表明,半固态铸造合金晶粒和晶界第二相得到细化,Cu元素的溶解扩散促进了时效过程中纳米强化相的析出,提高了合金强度。Cu添加量的提高使时效过程中纳米强化相数量增加,提高了合金的屈服强度和抗拉强度,但伸长率小幅下降。对于相同Cu含量的合金,半固态铸造合金因缩孔较少,组织致密性较好,具有比重力铸造合金更好的屈服强度、抗拉强度和伸长率。

主要结果:

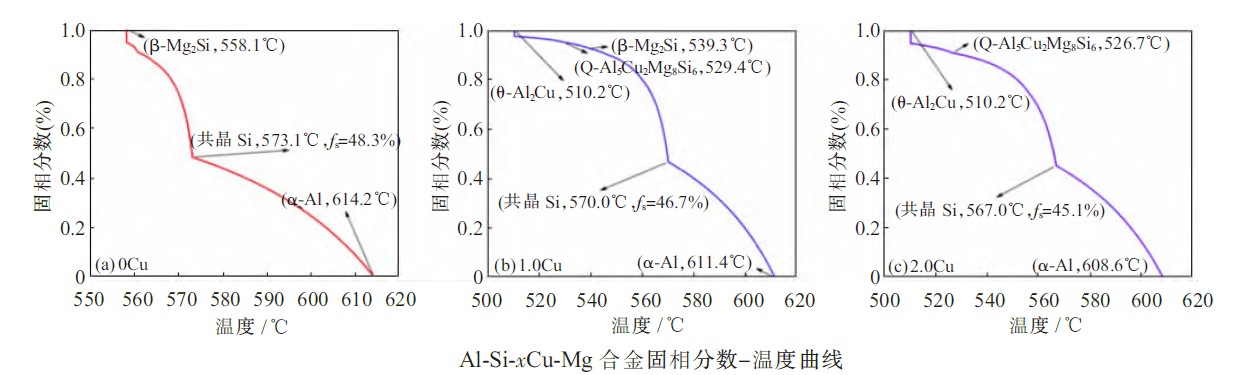

组织细化: 半固态铸造使α-Al晶粒呈球状,晶界第二相细化;Cu含量增加(0→2%)促进晶粒球化,但过量Cu(2%)导致晶粒粗化。

固溶处理: 半固态合金经495°C×5h+525°C×4h固溶后,强化相充分回溶;重力铸造合金残留未溶θ-Al₂Cu和Q相。

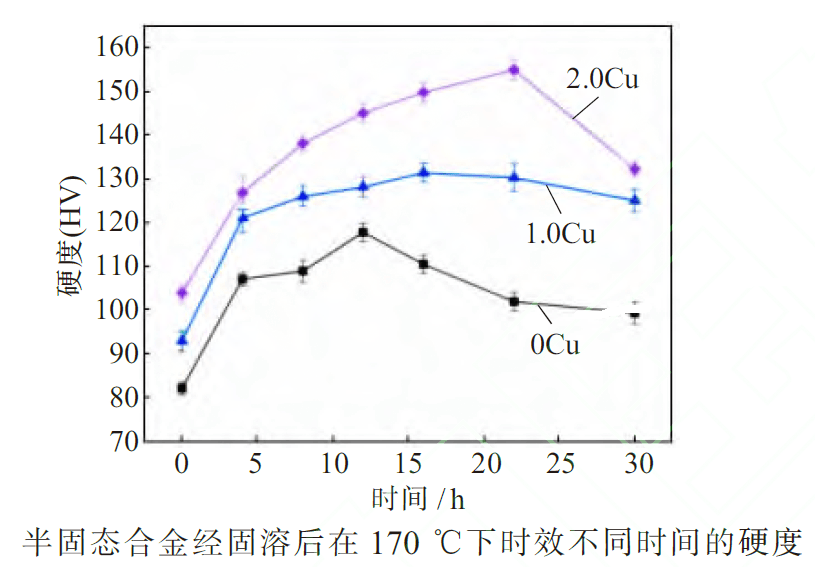

时效强化: 170°C时效下,Cu含量增加使峰值硬度从117.7HV升至154.9HV,但时效时间延长(12→22h)。

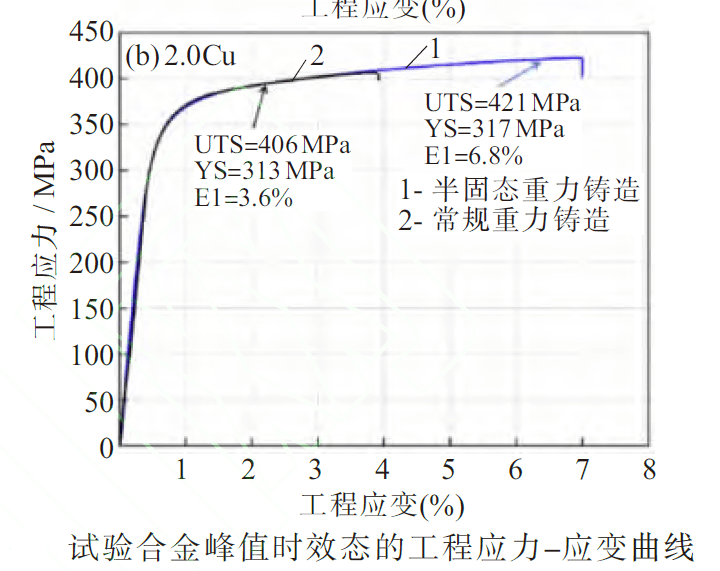

力学性能:

半固态铸造合金优于重力铸造:抗拉强度(379→421MPa)、屈服强度(299→317MPa)随Cu增加而提升,伸长率从7.5%降至6.8%。

强化机制:Cu增加Q'(Al₅Cu₂Mg₈Si₆)和θ'(Al₂Cu)相密度,尺寸细化至2.8nm,通过切过机制强化位错运动。

结论节选:

半固态Al-7.0Si-xCu-0.5Mg铸造合金微观组织中初生α-Al晶粒呈球状且分布均匀。随着Cu含量的增加,晶粒尺寸和形貌影响不大,但是晶界第二相的种类和数量有所增加。

半固态Al-7.0Si-xCu-0.5Mg铸造合金经固溶处理后,共晶Si发生了球化,强化相基本回溶到α-Al基体中,相比之下常规重力铸造合金仍存在未回溶的含Cu相。

对半固态Al-7.0Si-xCu-0.5Mg铸造合金进行170°C人工时效,试验合金的强度随着Cu含量的增加而增加,但伸长率则降低,随着Cu含量的提高,合金的峰值硬度从117.73HV提高到154.92HV,但是峰值时效时间则从12h增加到22h;峰值时效态抗拉强度从379MPa提高到421MPa;屈服强度从299MPa提高到317MPa,但是伸长率从7.5%下降到6.8%。

0Cu合金的主要强化相为β''相,1.0Cu、2.0Cu合金的主要强化相为Q'相和θ'相,Cu含量的增加有利于增加切过机制下析出相的数量密度,增加析出相的体积分数,减小析出相的半径,提高合金的力学性能。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap