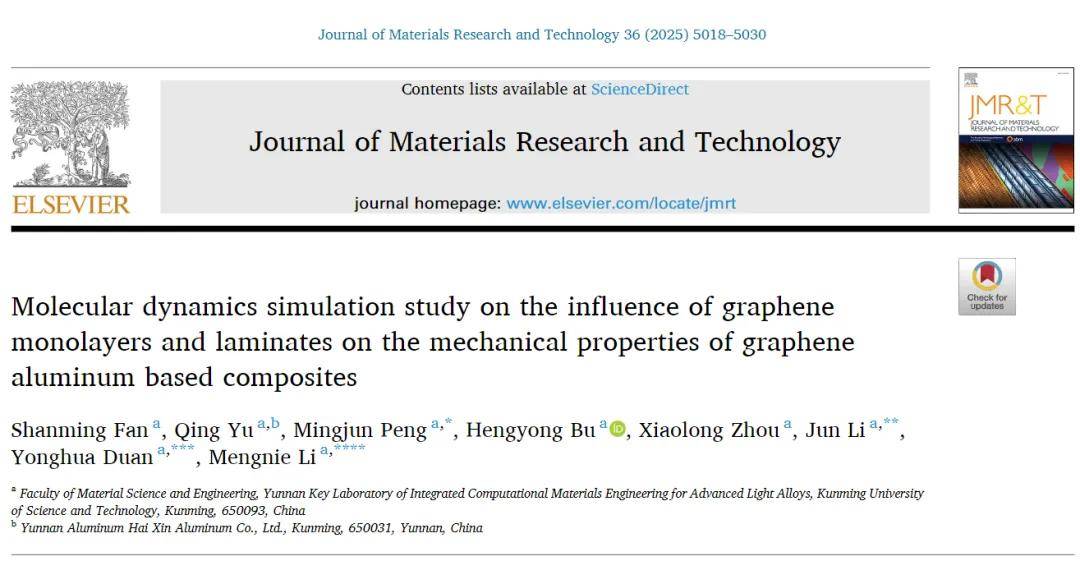

图1所示。石墨烯单层和叠层分布纳米复合材料的压缩建模。

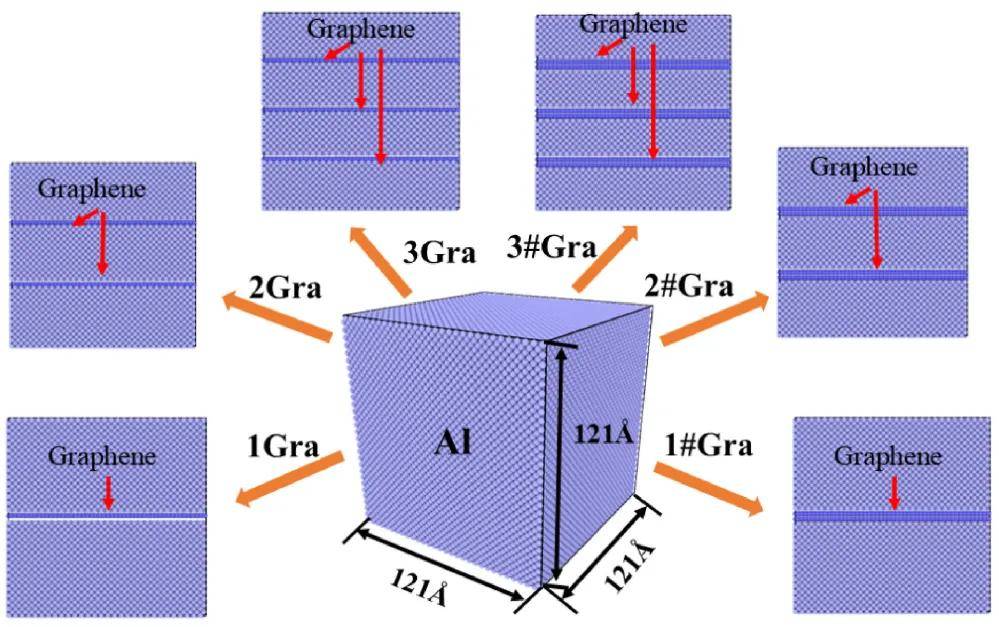

图2所示。纯Al和Gr/Al纳米复合材料的压缩模拟。(a)不同层间距复合材料的应力-应变曲线,(b)原子结构分布(绿色原子代表FCC结构,红色原子代表HCP结构,白色原子代表Other结构)。

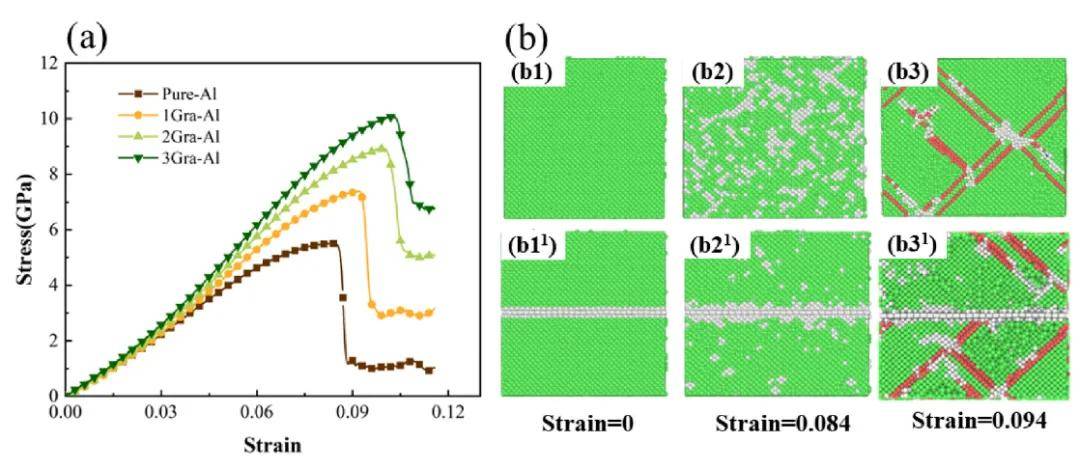

图3所示。叠层石墨烯和分散石墨烯增强铝的拉伸模拟。(a)堆叠石墨烯的应力-应变曲线(b)两层分散石墨烯与两层堆叠石墨烯的应力-应变曲线对比。

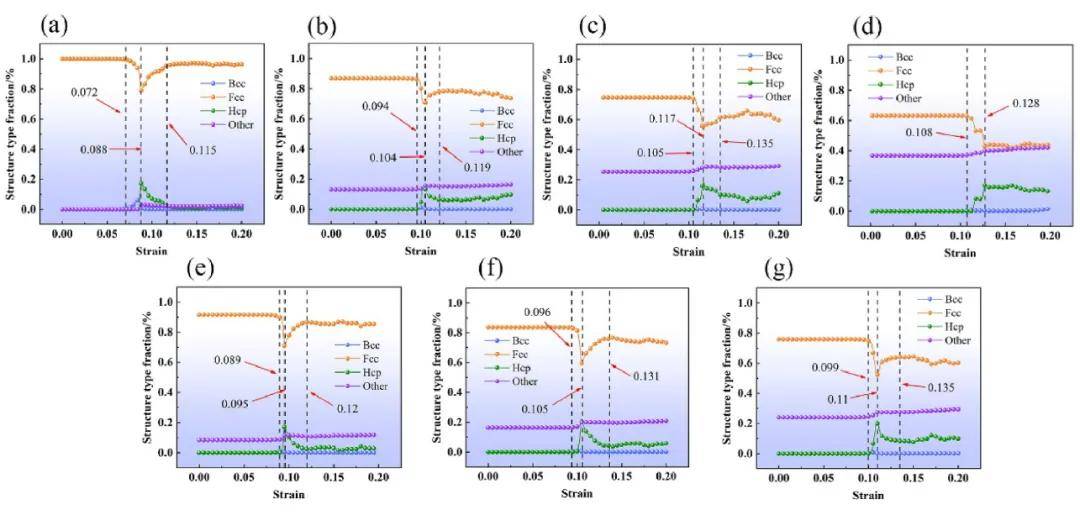

图4所示。复合相分数统计。(a)纯铝(b) 1#Gra-Al (c) 2#Gra-Al (d) 3#Gra- Al (e) 1Gra-Al (f) 2Gra-Al (g) 3Gra-Al)

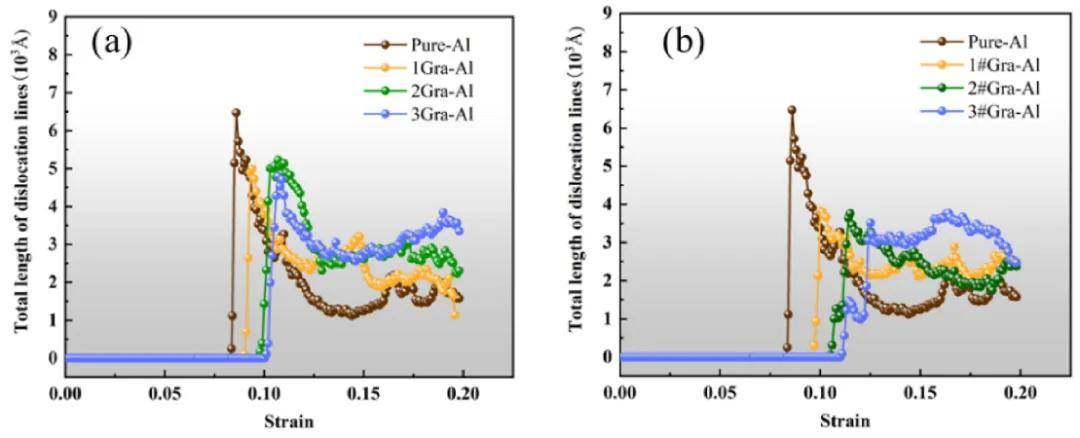

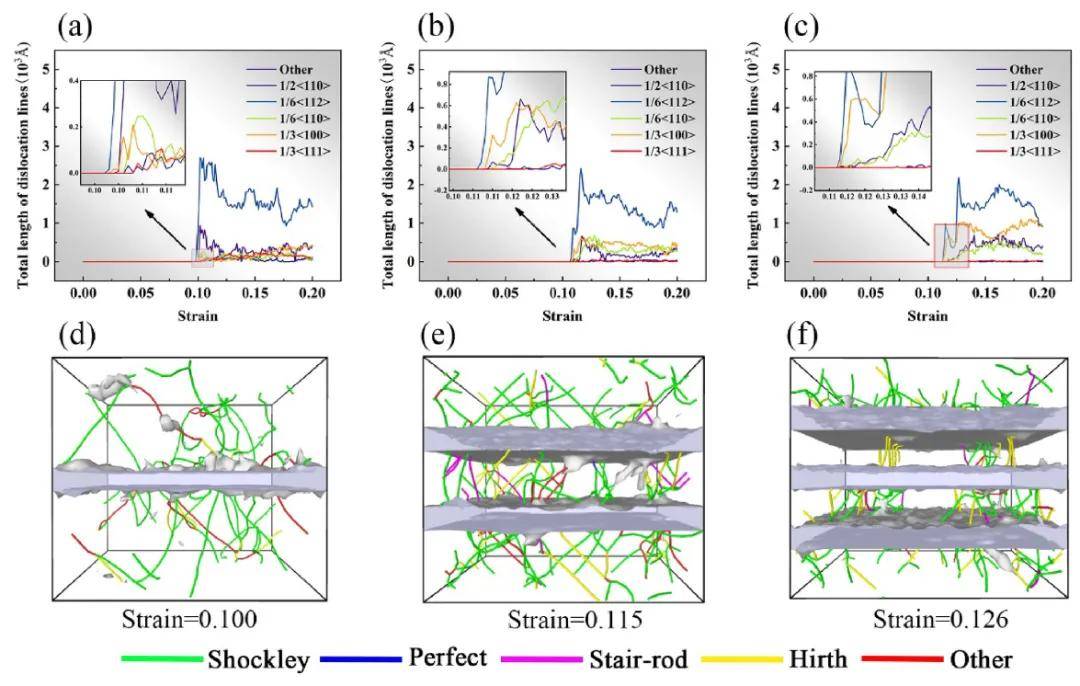

图5所示。单层和叠层复合材料压缩过程中位错长度的变化。

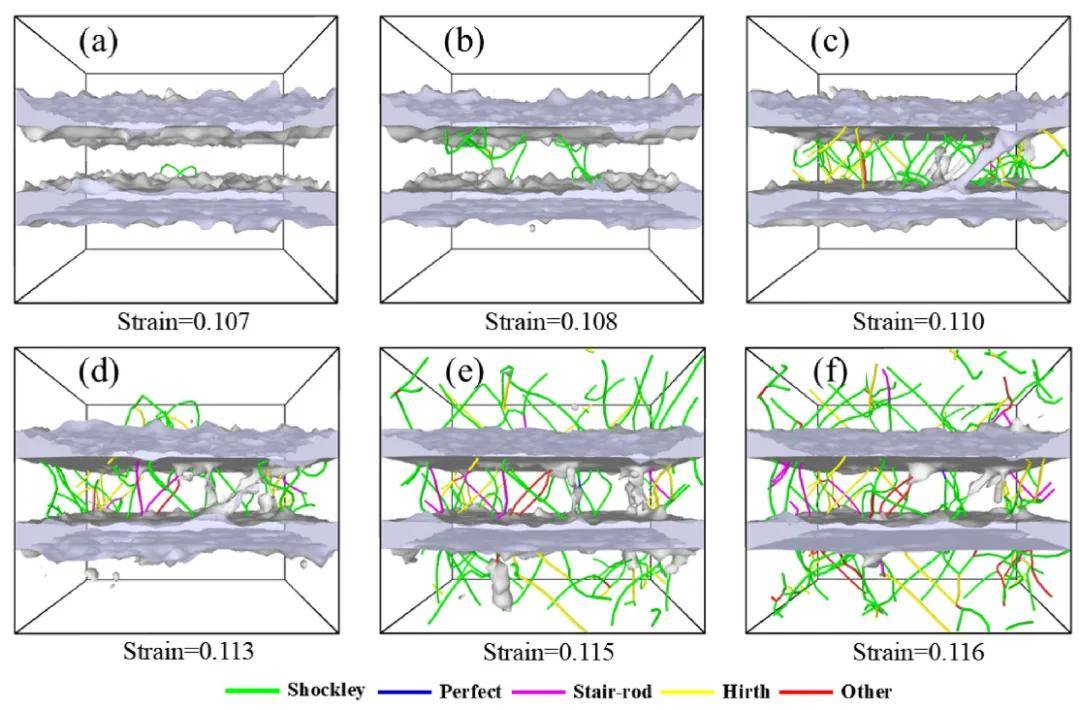

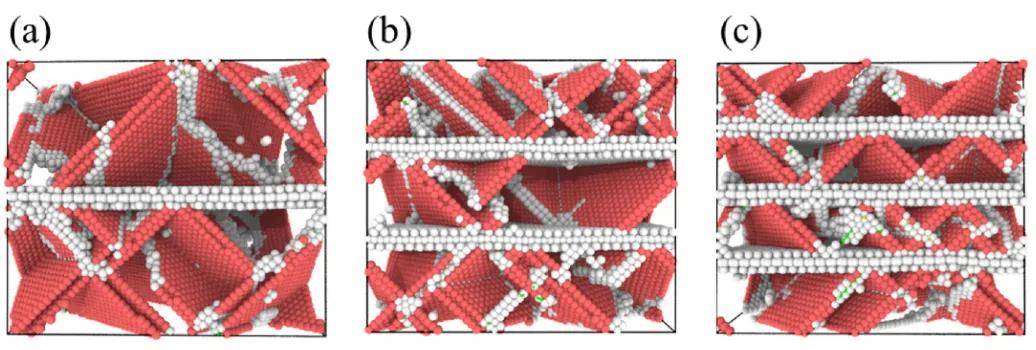

图6所示。压缩过程中2Gr-Al复合材料位错的变化。

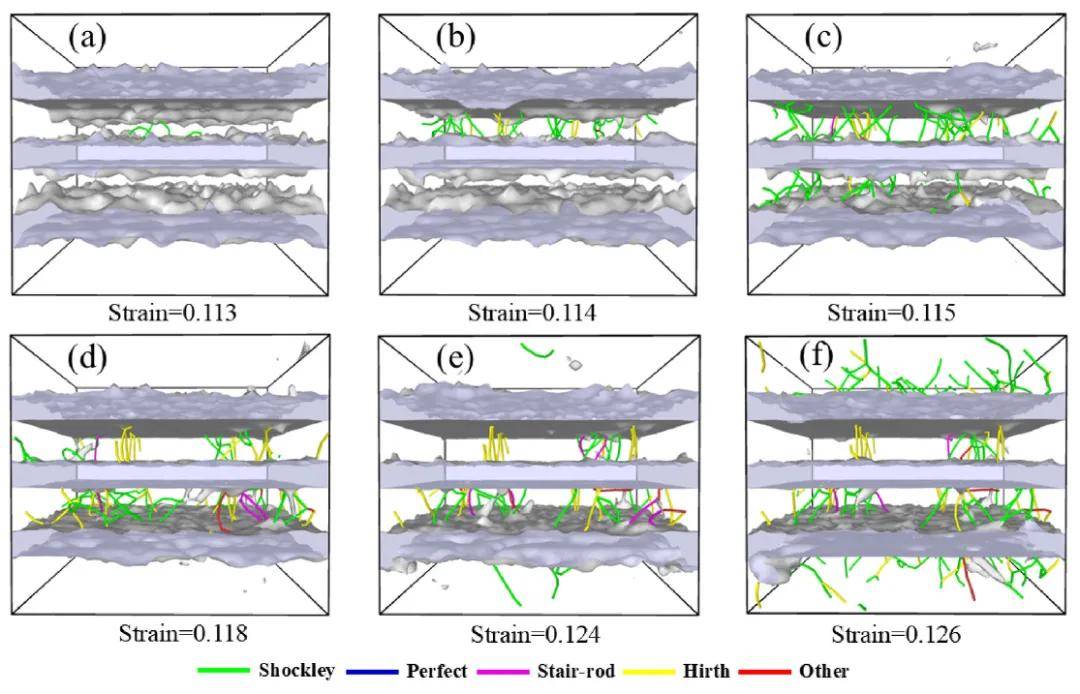

图7所示。压缩过程中3Gra-Al复合材料位错的变化。

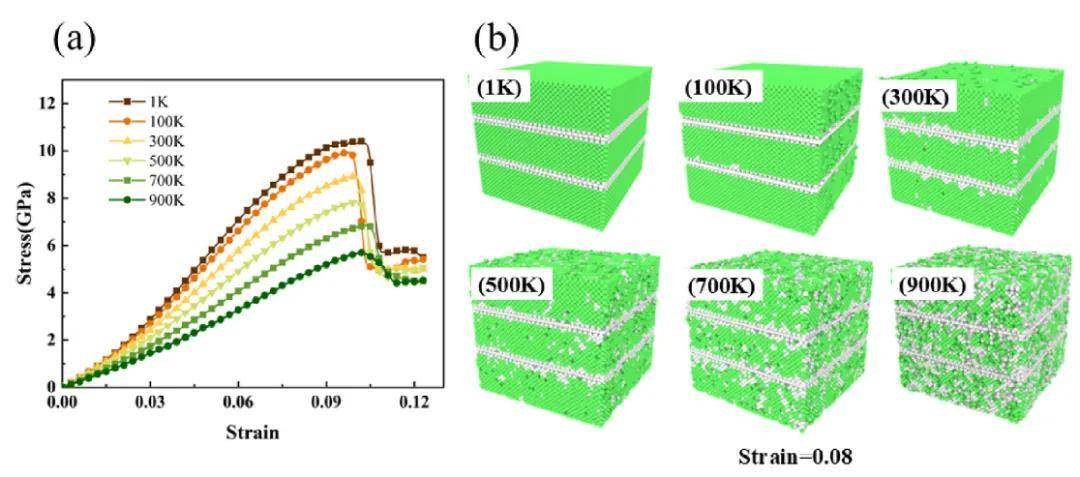

图8所示。不同温度下2Gr-Al复合材料的压缩模拟。(a) 2Gr-Al纳米复合材料的应力-应变曲线。(B)不同温度下0.08应变下的原子结构分布。

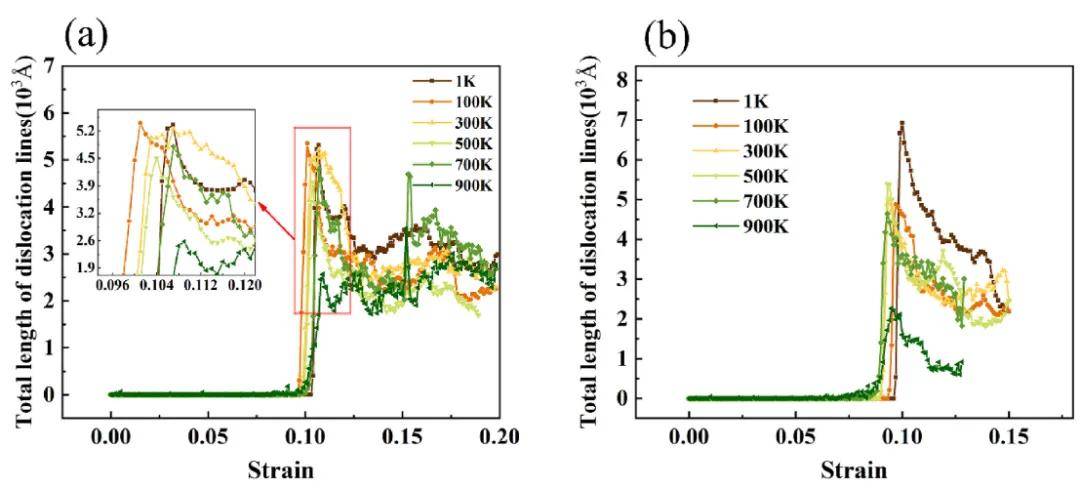

图9所示。不同温度下单层和堆叠层中位错长度的变化。

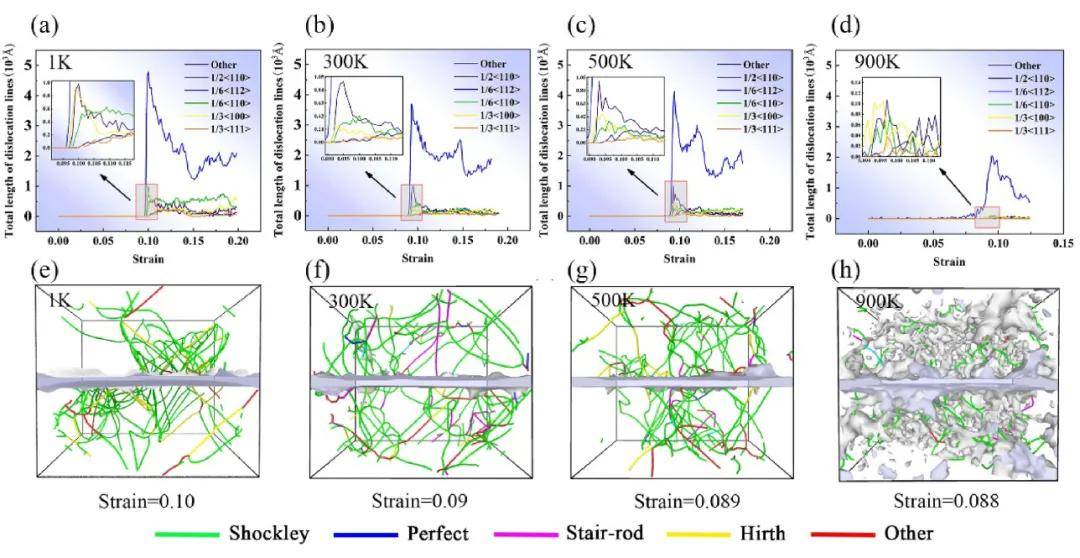

图10所示。不同温度下单层石墨烯铝基复合材料压缩过程中位错类型的变化。

图11所示。不同石墨烯层数的石墨烯铝基复合材料压缩过程中位错类型的变化。

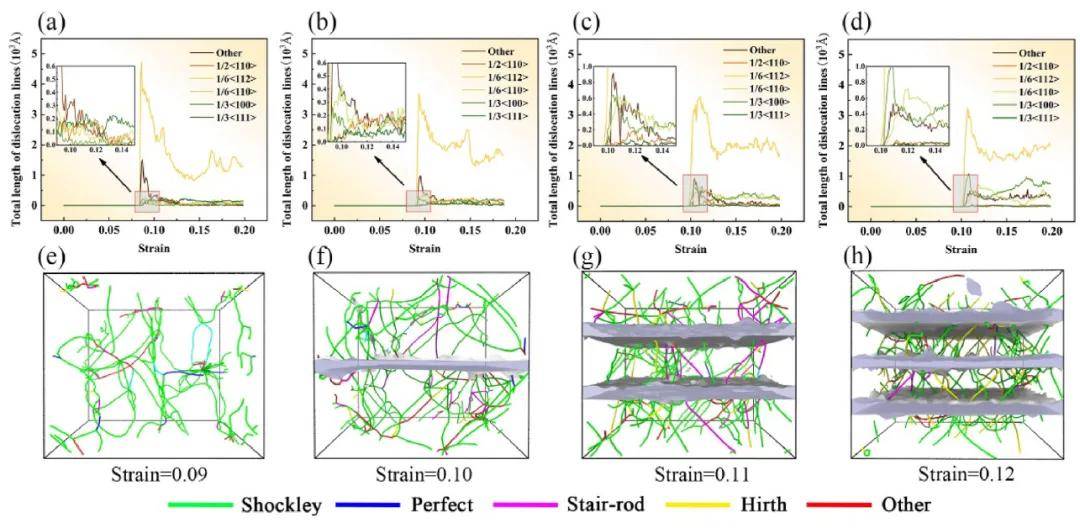

图12所示。不同堆叠石墨烯层的石墨烯铝基复合材料压缩时位错类型的变化。

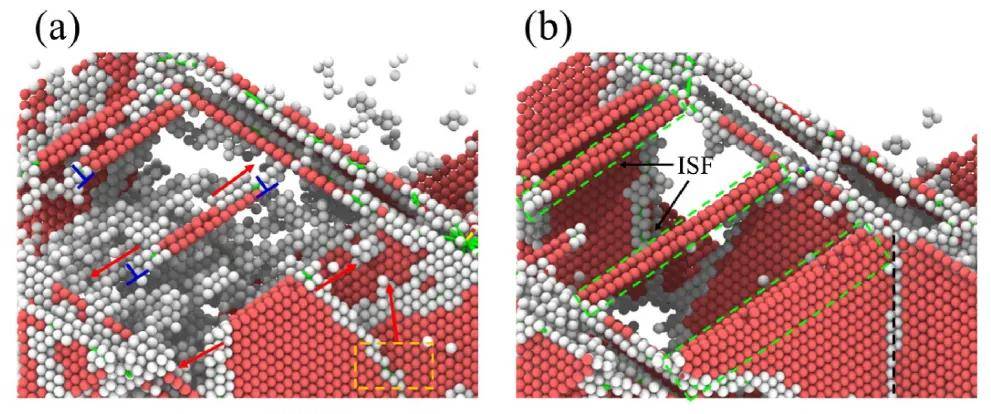

图13所示。本征层错的形成与层错的合并。

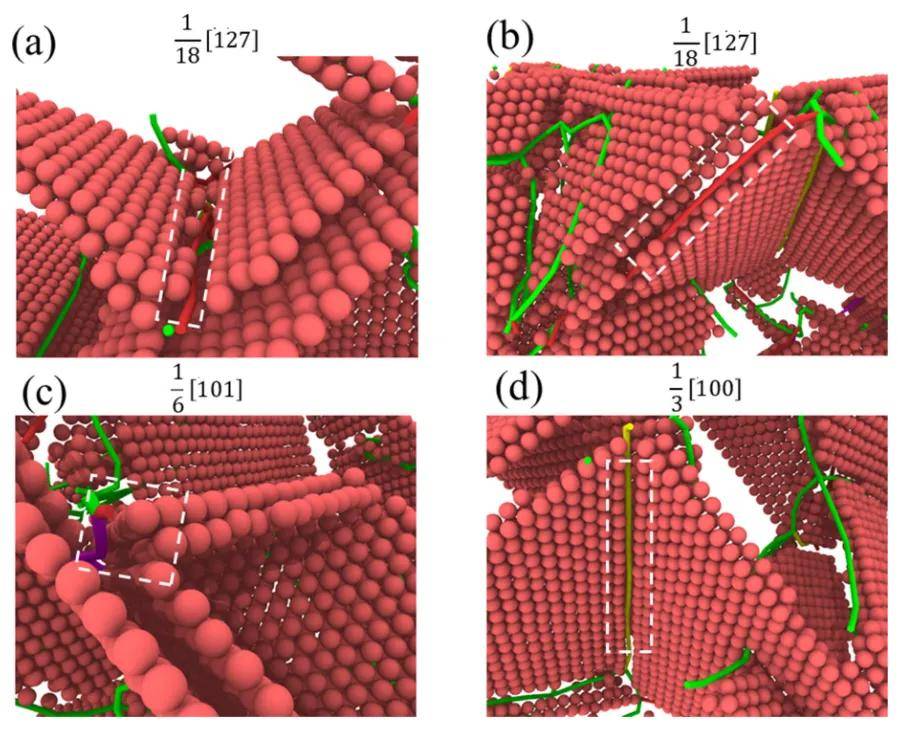

图14所示。单层石墨烯复合材料中阶梯位错和Hirth位错的形成。

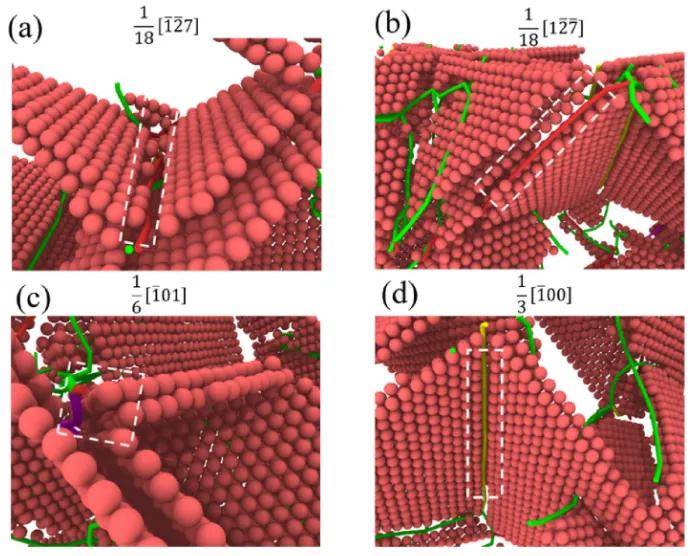

图15所示。叠层石墨烯复合材料中阶梯位错和Hirth位错的形成。

图16所示。洛默-科雷尔的形成。

图17。石墨烯铝基复合材料层错在断口位置的变化。

一、背景

本文研究背景:随着轻量化材料在航空航天和汽车工业中的应用,石墨烯铝基复合材料因其优异的机械性能而受到广泛关注。研究石墨烯单层和层状结构对复合材料力学性能的影响具有重要意义。

对相关研究工作的简述及评价:

现有研究主要集中在石墨烯的增强效果,但对其在铝基复合材料中的具体影响尚缺乏系统性分析。

以往的模拟研究多采用宏观方法,未能深入探讨石墨烯的微观结构对力学性能的影响。

相关文献对石墨烯与铝基材料界面的相互作用研究较少,限制了对复合材料性能的全面理解。

本文创新动机:通过分子动力学模拟,系统研究石墨烯单层和层状结构对铝基复合材料力学性能的影响,旨在揭示其微观机制,为优化复合材料设计提供理论依据。

二、方法

本文采用分子动力学模拟方法研究石墨烯单层和层状材料对石墨烯铝基复合材料机械性能的影响。为引出该方法,以下是必要的前提信息和定义:

石墨烯单层与层状材料:石墨烯是一种由单层碳原子以六角形排列构成的二维材料,具有优异的机械性能。层状材料则是由多层石墨烯叠加而成,可能影响复合材料的整体性能。

铝基复合材料:铝基复合材料是以铝为基体,添加其他材料(如石墨烯)以增强其机械性能的复合材料。

分子动力学模拟:一种计算方法,通过模拟原子和分子之间的相互作用,研究材料的微观结构和宏观性能。

方法步骤

模型构建:建立石墨烯单层和层状材料的分子动力学模型,并将其与铝基体结合。

参数设置:选择合适的力场和模拟参数,以确保模拟的准确性和可靠性。

模拟运行:进行分子动力学模拟,观察不同石墨烯结构对铝基复合材料的影响。

数据分析:分析模拟结果,评估石墨烯单层和层状材料对复合材料机械性能的影响,包括强度、韧性等指标。

结果验证:与实验数据进行对比,验证模拟结果的准确性和可靠性。

通过以上步骤,本文旨在深入理解石墨烯在铝基复合材料中的作用机制,为材料设计提供理论依据。

三、结论

论文贡献点

研究创新

:本研究通过分子动力学模拟探讨了石墨烯单层和层状结构对铝基复合材料机械性能的影响,该领域的研究空白。

材料性能提升

:结果表明,石墨烯的引入显著提高了铝基复合材料的强度和韧性,展示了石墨烯作为增强材料的潜力。

模拟方法

:采用先进的分子动力学模拟技术,为理解石墨烯与铝基材料界面相互作用提供了新的视角。

论文局限性

模拟条件

:研究中使用的模拟条件可能与实际材料的生产和应用环境存在差异,限制了结果的普适性。

材料体系

:仅考虑了石墨烯与铝的组合,未探讨其他可能的复合材料体系,可能影响对更广泛应用的理解。

长时间行为

:分子动力学模拟通常局限于短时间尺度,未能充分评估材料在长期使用中的性能变化。

概括性总结结论

本论文通过分子动力学模拟深入研究了石墨烯单层和层状结构对铝基复合材料机械性能的影响,结果表明石墨烯的引入能够显著提升材料的强度和韧性,展示了其在复合材料领域的应用潜力。然而,研究的局限性在于模拟条件与实际应用的差异,以及未能涵盖更广泛的材料体系。因此,未来的研究应考虑更复杂的材料组合和实际应用环境,以进一步验证和扩展本研究的发现。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap