航空航天工业的发展始终与材料科学的进步紧密相连,而材料力学性能测试则是保障航空航天器安全可靠的基石。从高强度的金属合金到*的复合材料,航空航天材料需要在环境下保持其结构完整性和功能性,包括高温、低温、高湿、真空以及复杂的应力状态。本文将系统介绍航空航天材料的关键力学测试类型,结合国内外最新研究成果,剖析测试方法的原理、应用场景与技术进展,为相关领域的研究人员和工程师提供全面参考。

1 航空航天材料力学测试概述

在航空航天工业中,材料力学测试构成了飞行器设计、制造和维护的核心环节。这些测试的核心目的是获取材料在模拟使用环境下的力学性能参数,为结构设计提供数据支撑,确保飞行器在服役期间的安全可靠。航空航天材料测试涵盖从静态特性到动态响应,从常温环境到条件的评估,其复杂性和系统性远超常规工业标准。

航空航天材料测试的主要类型包括静态力学测试、动态力学测试、环境适应性测试以及特殊性能测试。静态力学测试如拉伸、压缩、弯曲、剪切等,用于评估材料在准静态载荷下的基本力学性能,如强度、模量和泊松比。动态力学测试包括疲劳测试(高周疲劳、低周疲劳)、冲击测试和断裂韧性测试,关注材料在循环载荷或瞬态载荷下的响应和损伤演化行为。环境适应性测试则考察温度、湿度、辐射等环境因素对材料性能的影响,如高低温测试、热循环测试、湿热老化测试等。特殊性能测试针对航空航天特定工况,如蠕变、持久强度、应力腐蚀、磨损等。

值得注意的是,航空航天结构材料的选择已从传统铝合金、钛合金逐步扩展到各类*材料,尤其是碳纤维增强复合材料、陶瓷基复合材料和特种金属合金。这些材料的各向异性、非线性力学行为以及复杂损伤机制,使得测试方法需要不断创新与完善。以复合材料为例,其性能不仅取决于组分材料,更受纤维取向、铺层顺序、界面性能等众多因素影响,需要开发专门的测试标准和分析方法。

在测试标准方面,航空航天领域遵循着极为严格的规范体系,包括国际标准(如ASTM、ISO)、国家标准(如GJB)以及企业自有标准。这些标准详细规定了试样尺寸、加载速率、环境条件、数据处理方法等,确保测试结果的可比性和可靠性。如中系统介绍了航空材料力学性能检测的全套方法,包括基础知识、短时力学性能、疲劳断裂力学性能以及长时力学性能试验,为行业提供了重要参考。

关键性能指标的获取是材料测试的核心目标。对于航空航天结构设计,必需的性能数据包括:弹性模量、屈服强度、抗拉强度、断裂韧性、疲劳极限、蠕变极限等。这些参数直接输入到结构分析模型中,用于预测构件寿命和可靠性。特别是在新型飞行器的研发阶段,全面而准确的材料性能数据是减重设计、寿命预测和可靠性评估的基础,具有极大的工程价值。

2 复合材料的结构性能测试

复合材料因其高比强度、高比模量和可设计性等优点,已成为航空航天结构的主流材料。从飞机机翼、机身蒙皮到卫星支架、航天器外壳,复合材料的应用范围不断扩大。然而,复合材料的各向异性和非均匀特性也使其力学行为更加复杂,需要专门的测试方法与评价标准。

2.1 静态力学性能测试

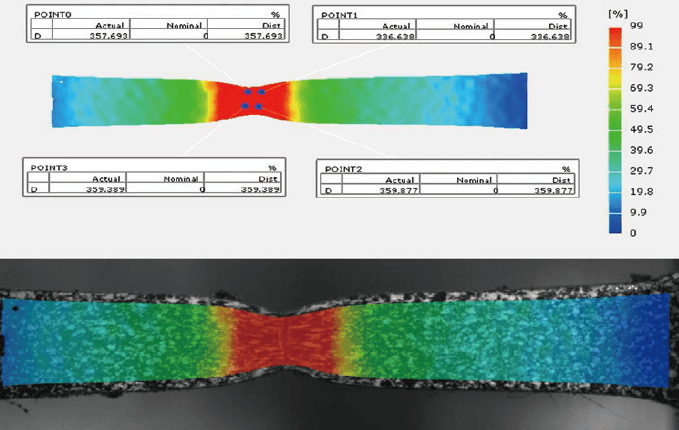

静态力学性能是复合材料最基本也是最重要的性能指标,主要包括拉伸、压缩、弯曲和剪切性能。通过这些测试,可以获得材料的强度、模量和破坏应变等参数。以碳纤维增强树脂基层压板KT31/HFW285SA为例,研究通过经向/纬向拉伸、压缩和弯曲试验,系统评估了其在三种典型环境条件下的力学性能。

拉伸测试可获取材料的弹性模量、泊松比、拉伸强度及破坏模式。复合材料拉伸测试通常需要考虑纤维方向和铺层顺序,一般按照0°(经向)、90°(纬向)和±45°方向分别测试,以全面表征其各向异性特性。压缩测试则关注材料在压力作用下的稳定性及破坏模式,复合材料的压缩性能通常较拉伸性能敏感,尤其对纤维-基体界面性能、孔隙缺陷等更为敏感。

弯曲测试作为一种综合性能测试,同时反映了材料拉伸和压缩性能,且对试样的制备要求相对宽松,被广泛应用于复合材料质量控制和初步筛选。三点弯曲和四点弯曲是两种常用方法,其中三点弯曲试验操作简便,而四点弯曲则提供纯弯曲段,更利于材料本征性能的表征。例如,在碳纤维/氰酸酯复合材料的研究中,研究者通过三点弯曲测试揭示了材料从线性弹性到非线性变形,直至塑性流动的全过程,并精确识别了各阶段的应力阈值。

2.2 层间与剪切性能测试

复合材料的层间性能和剪切性能对其结构完整性至关重要。层间剪切测试用于评估复合材料层与层之间的结合强度,通常采用短梁剪切法。纵横剪切测试则关注面内剪切性能,对于±45°试样的拉伸剪切测试是常用方法。研究表明,KT31/HFW285SA层压板的层间剪切和纵横剪切性能均满足飞行器用复合材料的指标要求。

对于厚截面复合材料,测试方法面临额外挑战。中国飞机强度研究所的研究团队针对厚截面复合材料层压板开展了系统的测试方法研究,分析了含/不含加强片试样对无缺口拉伸、无缺口压缩以及剪切试验结果的影响。研究发现,加强片材料、夹持力大小对试验破坏模式有显著影响,合理的加强片设计可以有效避免应力集中导致的提前破坏,从而获取真实反映材料性能的测试数据。

2.3 环境适应性测试

航空航天复合材料结构需要在复杂的温度、湿度环境下长期工作,环境适应性成为测试中的环节。以KT31/HFW285SA层压板为例,研究特别考察了其在室温干态(23℃)、低温干态(-55℃)及高温湿态(130℃)三种状态下的力学性能。结果表明,环境湿度和温度对层压板力学性能的影响较为明显,这与树脂基体的吸湿软化效应以及高低温下的性能变化密切相关。

更为严酷的环境测试是热循环和热冲击实验,特别是对于航天器材料。碳纤维/氰酸酯复合材料在太空环境中的损伤演化规律研究表明,通过三点弯曲、热冲击等实验可以获取热循环阈值、分层扩展速率等关键参数。动态机械分析(DMA)与热机械分析(TMA)联合测试显示,每增加100次热循环(-180℃~250℃),材料的弯曲模量衰减率达8.3%,且分层面积与温度变化速率呈正相关,当ΔT>150℃/min时损伤显著加剧。

热冲击实验采用液氮-沸水循环模拟太空热震,结果显示:3次循环后局部出现辐射状微裂纹,10次循环时分层面積占比达17%,表明材料在非稳态热应力场中会形成梯度损伤。这一发现对卫星展开机构等间歇性暴露部件的设计具有重要警示意义。

3 典型金属材料的特殊测试

尽管复合材料应用日益广泛,金属材料在航空航天领域仍占据重要地位,特别是在关键承力结构、发动机部件和起落架系统等方面。高强度钢、钛合金、铝合金等凭借其优异的综合性能,成为航空航天金属结构的主要选择。针对这些材料的特殊测试方法也不断发展完善。

3.1 高强钢的冲击与疲劳测试

高强度钢在航空航天领域广泛应用于关键承载结构,如舰载机阻拦钩、起落架等。这些结构在服役过程中常常承受重复冲击载荷,导致冲击诱导的疲劳损伤,直接影响其使用寿命和结构安全。以30CrMnSiNi2A高强钢为例,其用于舰载机阻拦钩,在着舰过程中承受反复的高应变率冲击载荷。

针对这一情况,研究人员开发了综合实验-数值框架,集成碰撞-回弹测试、有限元动态模拟和基于连续介质损伤力学(CDM)的疲劳建模。重复冲击实验在专用测试平台上进行,用于捕捉钩头关键区域的瞬态应变演化。通过结合有限元分析和损伤力学模型,可以实现对高强钢冲击疲劳寿命的准确预测。比较分析表明,该方法下应变和冲击力的实验值与数值预测偏差在6.6%以内,显著提高了预测精度。

这种虚拟疲劳测试与连续损伤力学相结合的方法,不仅弥补了物理试验与虚拟预测之间的差距,还提供了一种评估率相关疲劳退化的通用方法,为舰载阻拦系统的预测性设计和寿命评估提供了有力工具。

3.2 SiC_f/Ti复合材料的剪切性能测试

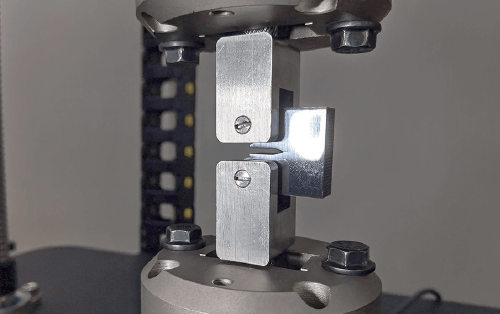

SiC纤维增强钛基复合材料(SiC_f/Ti)因其在纤维方向上具有优异的力学性能,被广泛应用于航空航天领域。将其制成单向增强的结构件,可大幅度提高结构件承载能力、减轻结构件重量。针对受剪切应力状态下的SiC_f/Ti结构件,剪切性能测试方法具有重要的研究意义。

目前,针对此类复合材料的剪切测试方法仍在不断发展中,包括轨道剪切、双缺口剪切等不同方法。这些测试旨在获取材料的面内剪切强度、剪切模量及剪切应力-应变曲线,为结构设计提供数据支撑。由于纤维增强金属基复合材料(MMC)的各向异性特性,其剪切性能测试需要考虑纤维取向、界面强度等多种因素,测试方法的标准化仍是当前研究的重点。

4 测试技术的新进展

随着航空航天技术的不断发展,对材料力学测试技术也提出了更高要求。测试方法正朝着更高效、更精确和更接近真实工况的方向发展,涌现出许多新技术和新方法。

4.1 虚拟测试与数值模拟技术

虚拟测试技术和数值模拟在材料力学测试中的应用日益广泛,成为物理试验的有效补充。通过建立准确的有限元模型,可以模拟材料在复杂载荷下的力学响应,预测其破坏行为。例如,在舰载机阻拦钩的冲击疲劳寿命预测中,研究人员开发了经过验证的有限元模型,结合VDISP子程序,再现了真实边界条件下的循环冲击序列。

变刚度复合材料的测试也大量借助数值仿真。研究人员通过应变片和非接触式三维光学测量系统,全面测量了变刚度复合材料平板和开孔板试件在单轴压缩载荷过程中的面外位移和载荷方向应变。基于试验方案细化的数值模型,其屈曲载荷、面外位移及应变的计算结果与试验结果基本吻合,成功提取了数值模型中的刚度分布和加载截面载荷分布,阐明了变刚度设计的抗屈曲机制。

近年来,物理信息化的数字孪生方法在测试中的应用也逐渐增多。如Variational Physics-Informed Neural Operator (VINO)方法在复合材料层合板测试中表现出与实验的定性一致,显示了物理知情神经网络在预测气动弹性模拟中的潜力。

4.2 智能材料与结构测试

随着智能材料在航空航天领域的应用,对其力学性能的测试方法也需要不断创新。形状记忆合金(SMA)、压电材料、磁致伸缩材料等在自适应结构中的应用,要求测试方法能够同时考虑机械载荷和物理场(温度、电场、磁场)的耦合作用。

以预拉伸NiTi形状记忆合金嵌入玻璃纤维增强聚合物(GFRP)层合板的研究为例,测试不仅关注静态力学性能,更着重于其在气动弹性稳定性方面的增强效果。研究表明,SMA的集成使阻尼提高了28%,颤振速度比基线GFRP提高了20%。风洞实验验证了这些发现,显示4层试样的振动幅度降低了30-40%,8层试样出现了6-7 Hz的频率偏移和42%的位移减少。

与仅提供刚度的铝插入件不同,SMA线同时提供了刚度和阻尼,能够优异抑制气动弹性失稳。这类智能结构的测试方法通常需要结合传统力学测试和特殊功能性能测试,全面评估其力学-功能一体化性能。

4.3 测试技术的发展趋势

未来,航空航天材料力学测试技术将呈现以下发展趋势:

- 标准化与个性化结合:一方面,测试方法的标准化程度将不断提高;另一方面,针对特定应用的个性化测试方法也将不断发展,以更好地满足实际工程需求。

- 多尺度测试:从宏观力学性能测试向微观、纳观尺度延伸,通过多尺度测试全面理解材料的力学行为与损伤机制。如通过SEM、in-situ测试等技术观察材料微观结构演变与损伤过程。

- 高效测试方法:发展高通量测试技术,通过一次试验获取多种性能参数,提高测试效率。同时,结合数字孪生技术,减少物理试验次数,降低研发成本。

- 环境模拟:随着航空航天器性能边界的不断拓展,材料需要在更加的环境下工作,测试技术也需要发展相应的环境模拟能力,如超高温、超低温、强辐射、超高真空等环境下的测试方法。

- 智能测试系统:结合人工智能、大数据和物联网技术,实现测试过程的智能化、实时化和自动化,提高测试结果的可靠性和可重复性。

航空航天材料力学测试作为连接材料研发与工程应用的桥梁,其重要性不言而喻。随着测试技术的不断进步,我们将能够更深入地理解材料在复杂环境下的力学行为,更准确地预测其服役性能,从而为航空航天器的安全可靠提供坚实保障。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap