1. 项目背景与挑战

研究目标: 准确测量直径为10-50微米的单根金属纤维(或厚度为几微米的薄膜)在拉伸过程中的全场应变分布,并观察其颈缩起始、剪切带形成等局部化损伤过程。

传统方法局限: 传统引伸计或应变片无法用于如此微小的试样,且无法获得局部化信息。

核心挑战:

试样尺寸微小: 视场极小(通常1mm×1mm以下)。

散斑制作困难: 在微米尺度上制作不改变材料表面性质、高对比度、随试样共同变形的散斑图案。

振动与漂移: 任何微小的环境振动或热漂移都会导致图像失真,产生巨大误差。

加载同步与精度: 需要微纳米级位移控制的精密加载装置,并与图像采集严格同步。

2. 测试方案设计

设备配置:

光学系统: 采用长工作距离、高数值孔径的显微物镜,搭配高分辨率科学级CMOS相机。通常使用数字显微DIC系统。

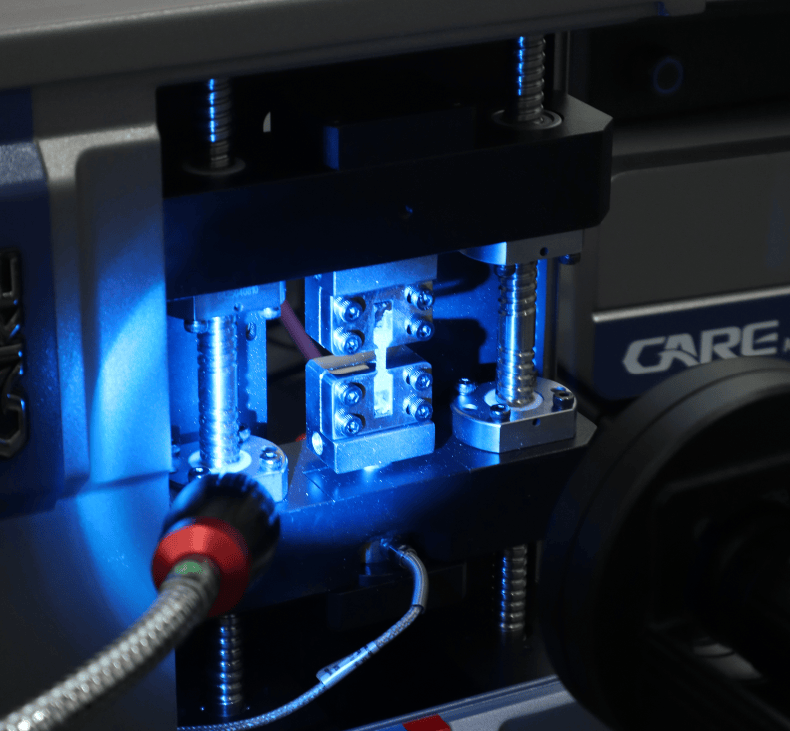

加载设备: 压电陶瓷或精密步进电机驱动的微力/微位移拉伸台,力传感器量程为毫牛级别。

隔振: 整个系统置于光学气浮隔振平台上。

关键步骤:

1. 试样制备与散斑制作(成败关键):

方法1(气溶胶法): 使用纳米颗粒喷雾(如氧化铝、二氧化硅颗粒),在试样表面沉积一层随机分布的微小颗粒。通过控制浓度和喷雾距离控制颗粒密度和大小。

方法2(蒸镀/溅射法): 在真空环境下,在试样表面溅射一层与基底材料对比度高的极薄金属(如金、铂),形成自然的纳米级岛状结构作为散斑。

方法3(聚焦离子束/FIB): 用FIB在试样表面直接刻蚀出周期或随机的纳米点阵图案。精度高,但设备昂贵且可能引入损伤。

本案例选择: 采用气溶胶法制作散斑,因其快速、非接触、成本较低,且对微米试样损伤小。

2. 标定与对焦:

使用高精度的显微标定板(如2μm间隔的光栅)进行系统标定,确定每个像素对应的实际尺寸。

在拉伸过程中,由于试样可能离面移动,需采用自动对焦或景深扩展技术确保图像清晰。

3. 实验与同步:

设置拉伸速度为极低速率(如0.1 μm/s),以保证准静态条件。

通过软件触发,实现载荷-位移数据与图像序列的精确同步采集。

4. DIC分析:

软件设置: 选择极小的子区(如15×15像素)和步长,以匹配微小特征并提高空间分辨率。

应变计算: 根据位移场数据,计算局部 Lagrangian 或 Eulerian 应变。

3. 典型结果与分析

位移场: 可以清晰看到轴向位移的均匀分布阶段,以及在颈缩出现时的剧烈梯度变化。

应变场(核心结果):

均匀变形阶段: 全场应变分布均匀,与宏观应力-应变曲线对应。

局部化起始: 在某个局部点(可能是缺陷处)出现应变集中带(应变值显著高于周围区域)。

颈缩/断裂过程: 应变集中带快速发展,形成明显的“颈缩"区域,局部真实应变可达100%以上,而其他区域应变几乎停止。这揭示了材料失稳的精确位置和演化过程。

可定量获得: 局部应力-应变曲线、泊松比、应变局部化带宽等关键力学参数。

4. 技术要点与经验总结

1. 散斑是灵魂: 对于微小试样,散斑质量直接决定DIC的精度和可靠性。理想散斑应:尺寸与子区匹配(几个像素)、高对比度、非周期性、牢固附着。必须通过预实验优化散斑工艺。

2. 分辨率权衡: 更高的光学放大倍数带来更小的视场和更浅的景深。需要在空间分辨率、视场大小和景深之间取得平衡。

3. 稳定性压倒一切: 必须采取严格的隔振、防风、恒温措施。建议在采集参考图像和变形图像之间留出稳定时间。

4. 子区与步长选择: 子区应包含足够的散斑特征(通常至少3个特征点),但又不能太大以免丢失局部细节。步长通常小于子区尺寸以提高数据密度。

5. 数据验证: 应在未变形区域或刚性位移区域进行噪声和误差评估,以确认应变测量的置信度。

---

其他微小试样DIC应用场景

微电子封装: 芯片焊点、硅通孔在热循环下的应变与翘曲。

生物组织: 单根胶原纤维、细胞层的力学行为。

复合材料界面: 纤维与基体之间界面层的脱粘与滑移。

增材制造材料: 单个熔池或打印道次的微观应变分布。

MEMS器件: 微梁、微齿轮在驱动下的变形。

结论

微小试样DIC测试通过将宏观的全场测量能力“移植"到微观世界,为理解材料的微观力学行为和失效机理打开了全新的窗口。其成功实施是一个系统工程,高度依赖于精密光学、精密机械、优良散斑工艺和严谨实验流程的有机结合。随着技术的普及,它正成为微纳米力学、柔性电子、生物医学工程等领域的标准表征工具。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap