柔性电子材料的力学测试是评估其在实际应用(如可穿戴设备、柔性显示、电子皮肤等)中能否承受各种机械应力的关键环节。其测试体系比传统刚性材料更为复杂和多样化,通常包含以下几个核心类别:

1. 基础力学性能测试

这类测试旨在获取材料的基本力学参数。

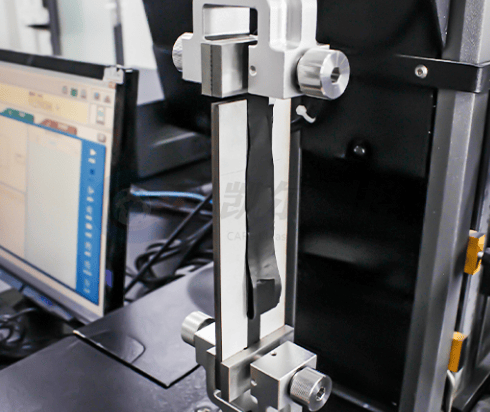

拉伸/压缩测试:

目的:测量杨氏模量、屈服强度、断裂强度、断裂应变(延展性)。

特点:柔性电子材料的断裂应变通常远超传统材料(可达百分之几十甚至几百%),需要高精度大变形引伸计。

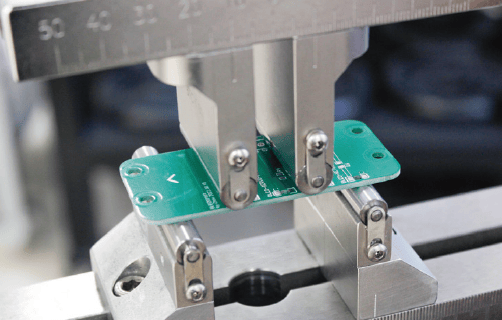

弯曲测试:

目的:评估材料在反复弯曲下的柔韧性和耐久性。常见方法有:

静态弯曲:测量不同弯曲半径下的电学性能变化。

循环弯曲疲劳测试:在固定半径下进行数万至百万次弯曲,监测电阻等电学参数的衰减,评估疲劳寿命。

剥离强度测试:

目的:量化柔性薄膜(如导电薄膜、封装层)与基底(如PI、PET)之间的粘附力。

方法:90°或180°剥离测试,对多层结构器件至关重要。

2. 界面与粘附力测试

柔性器件多为多层结构,界面可靠性是弱点。

划痕测试:用金刚石探针划过涂层表面,通过临界载荷评估薄膜与基底的结合强度。

拉伸/剪切搭接测试:将两个组件用胶粘接,进行拉伸或剪切,测试界面强度。

blister Test(鼓泡测试):在界面处注入气体或液体形成鼓泡,通过压力计算界面粘附能。

3. 动态力学性能测试

动态热机械分析:

目的:测量材料在交变应力下的储能模量(弹性)、损耗模量(粘性) 和损耗因子随温度、频率的变化。

意义:了解材料在不同工作温度和动态负载下的粘弹性行为,对于设计可拉伸和自修复材料尤为重要。

4. 耐久性与疲劳测试

模拟实际使用中的长期机械应力。

循环拉伸/压缩疲劳测试:在交变拉伸/压缩载荷下,测试材料或器件电学性能的稳定性直至失效。

扭曲测试:评估材料在扭转应力下的性能。

折叠测试(特别关键):模拟手机折叠屏的情况。区分:

内折:屏幕向内弯曲。

外折:屏幕向外弯曲。

测试指标:在特定折叠半径(如R=1mm, 3mm)下,进行数十万次折叠,监测电阻变化、裂纹产生等。

5. 环境与耦合场测试

考察机械应力与环境因素(或电学性能)的共同作用。

环境可靠性测试:

温湿度循环 + 机械弯曲/拉伸:测试材料在冷热、干湿变化同时承受形变时的稳定性。

耐汗液、耐化学试剂测试:针对可穿戴设备。

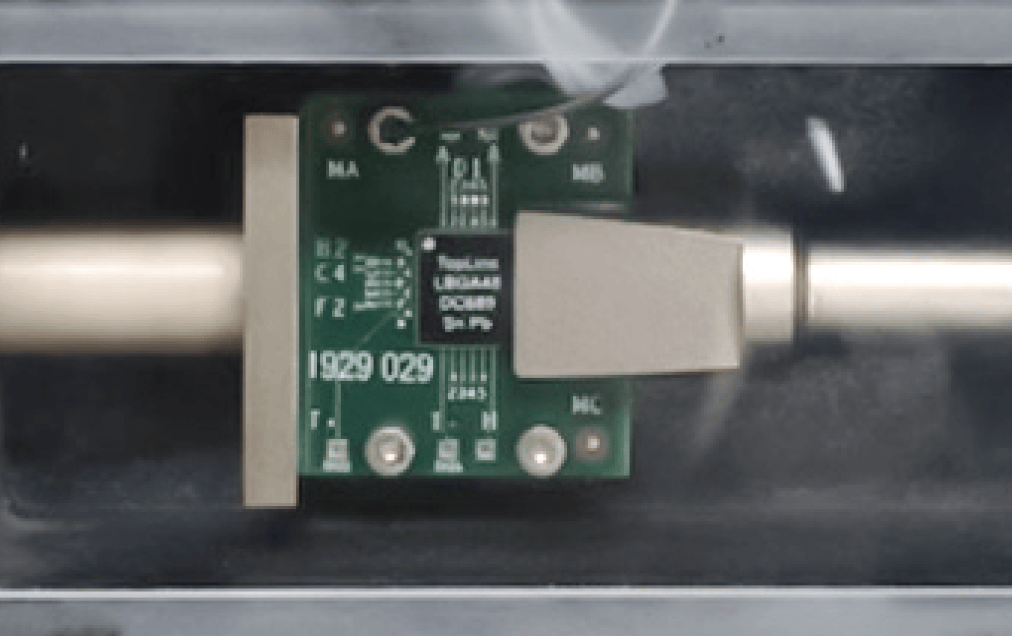

机电耦合性能测试:

目的:核心测试——在施加机械变形(拉伸、弯曲、折叠)的同时,实时监测其电学性能(电阻、电容、载流子迁移率等)的变化。

6. 表征与分析技术

力学测试通常需要结合原位观测以分析失效机理。

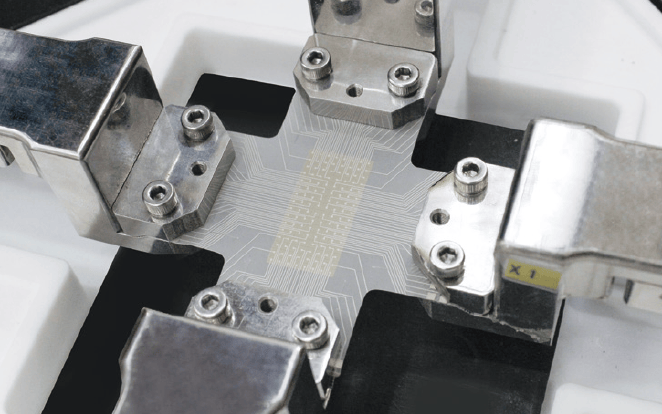

原位显微观测:在拉伸/弯曲台上,用光学显微镜、扫描电镜或原子力显微镜实时观察材料表面裂纹的产生、扩展和分层过程。

数字图像相关技术:

目的:非接触式测量样品表面的全场应变分布。

义:对于不均匀材料或结构,可以精准定位应力集中区域和应变点。

测试对象层级

材料层级:单一材料(如PEDOT:PSS导电聚合物、银纳米线薄膜、液态金属)。

器件层级:完整功能单元(如柔性传感器、薄膜晶体管、发光器件)。

系统层级:集成后的模块或产品。

总结要点

柔性电子材料的力学测试是一个多维度、多尺度、多物理场耦合的综合性评估体系。其核心挑战在于:

1. 微小力与大变形的精准测量。

2. 力学载荷下电学性能的实时同步监测。

3. 对界面和疲劳失效机理的深入理解。

4. 模拟真实、复杂的使用工况。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap