一、研究目的

针对航空工业对国产 Ti-6Al-4V 钛合金性能稳定性提出的更高要求,本文系统比较了两种国内厂家锻坯(I、II)在“退火"和“固溶+时效"两种典型热处理制度下的微观组织演变与力学性能差异,旨在为实际生产中的热处理工艺优化提供数据支撑和理论依据。

二、试验方案

1. 原材料

• 规格:350 mm×120 mm×120 mm 锻件;

• 化学成分:两家 Al 6.29/6.41 %、V 4.25/4.23 %,其余杂质含量相近但 II 的 Fe、O 略高。

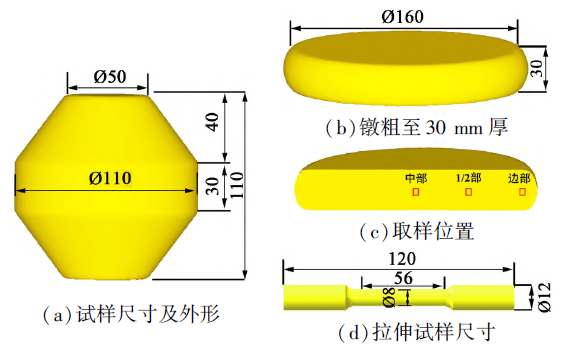

2. 热变形

• 双锥镦粗:950 °C/1 h 保温→一次镦粗至 30 mm,获得径向梯度变形(中部 ε≈70 %,边部 ε≈30 %)。

3. 热处理制度

• 退火:730 °C×2 h AC;

• 固溶时效:950 °C×1 h WQ + 680 °C×4 h AC。

4. 表征方法

• OM、SEM:α 相形貌、β 转变组织含量;

• 室温拉伸:Φ5 mm 标准圆棒,ε̇=1×10⁻³ s⁻¹;

• 断口观察:韧窝、解理及裂纹扩展特征。

三、组织演变(按状态展开)

1. 锻态

锻坯 I

– 动态再结晶,初生 α 相等轴均匀(≈20 µm);

– β 转变组织体积分数高,呈典型双态组织(α+β)。

锻坯 II

– α 相尺寸略小但分布不均,中部仍保留部分扁平状;

– β 转变组织含量低,α/β 界面密度小。

2. 退火态(730 °C)

锻坯 I

– 退火温度低于再结晶温度,组织变化有限,仅 α 相等轴度轻微提高;

– β 相分布基本不变。

锻坯 II

– 储存能较高,730 °C 下回复与球化显著,中部扁平 α 相消失;

– 整体均匀性大幅提升,β 相弥散度增加。

3. 固溶时效态

两锻坯

– 初生 α 相部分溶解→β 相增加;

– 时效析出细针状次生 α_s,厚度 50–200 nm,长度 1–3 µm;

差异

– 锻坯 II 次生 α_s 体积分数高 8–10 %,片层更细;

– β 相晶粒尺寸 I≈8 µm,II≈5 µm,Hall–Petch 强化贡献更大。

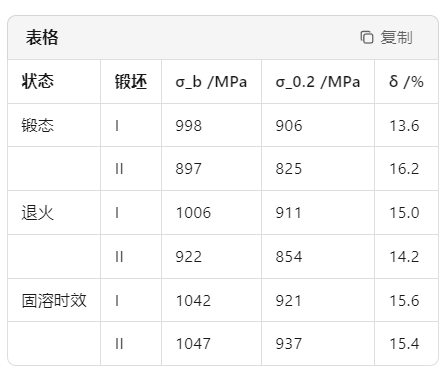

四、力学性能(取中部平均值)

变化规律

• 退火后:I 强度微升(+8/+5 MPa),塑性↑;II 强度提升明显(+25/+29 MPa),塑性略降。

• 固溶时效后:两锻坯强度均再提升 30–40 MPa;II 因细晶+高次生 α_s 强化,最终 σ_b 反超 I 5 MPa,且保持 δ≈15 %,强塑匹配最佳。

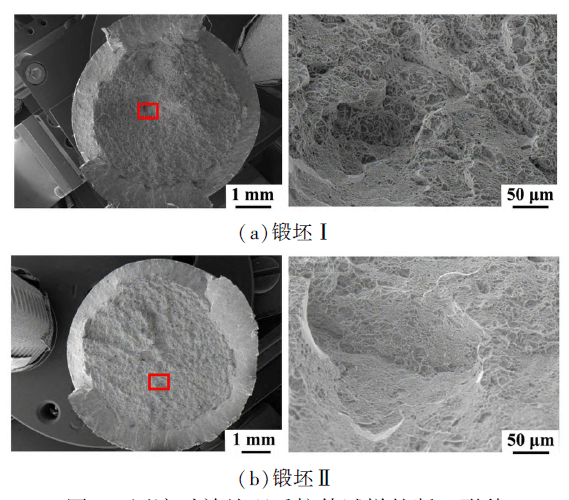

五、断口特征

• 锻态 I:平整,浅韧窝→低塑性;II:深韧窝→高韧性。

• 退火态:I 韧窝加深且均匀;II 韧窝变浅,出现局部撕裂脊。

• 固溶时效:两锻坯韧窝尺寸进一步减小,但数量密度高,呈现均匀微孔聚集型韧性断裂,塑性差异缩小。

六、结论与建议

1. 不同厂家 Ti-6Al-4V 对同一热处理制度响应差异显著,最佳工艺必须“因料制宜"。

2. 锻坯 I 初始组织已较均匀,退火即可满足一般航空锻件要求;若追求极限强度,可采用“950 °C/1 h WQ + 680 °C/4 h AC"。

3. 锻坯 II 初始均匀性较差,730 °C 退火可显著改善组织;若继续固溶时效,可获得更高强度(σ_b≈1047 MPa)且塑性损失甚微,适用于高载荷主承力件。

4. 生产现场应建立“化学成分-初始组织-热处理窗口"数据库,实现锻坯批次差异化热处理,确保国产 Ti-6Al-4V 力学性能的稳定与提升。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap