高频载荷下的微观响应:原位疲劳测试技术前沿

1. 什么是“高频疲劳测试"?

核心目的: 在短时间内模拟材料或结构件在长期交变载荷(即载荷大小和方向循环变化)下的疲劳性能,获取其疲劳强度、疲劳寿命(S-N曲线)等关键数据。

“高频"的含义: 指测试过程中载荷循环的频率非常高,通常可达 几十赫兹(Hz)甚至上百赫兹。相比之下,传统的液压伺服疲劳试验机频率通常在10-100 Hz以下,多数在1-30 Hz之间。

实现方式: 通常采用电磁谐振或压电陶瓷原理。

电磁谐振式疲劳试验机是最常见的高频疲劳机。它利用一个电磁振荡器,通过调节系统的频率使其达到共振状态,此时用很小的驱动力就能产生很大的交变载荷,从而实现高效、节能的高频测试。频率范围通常在50-300 Hz。

优点:

效率: 在100 Hz频率下,一天(24小时)可以进行超过860万次循环,极大地缩短了测试周期。

节能环保: 共振原理使得能量利用效率非常高,耗电量远低于传统液压设备。

数据可靠性高: 高频下更容易实现载荷的稳定控制,波形平滑。

2. 什么是“原位"?

核心目的: 在材料承受疲劳载荷的同时,实时观察和记录其内部微观结构(如裂纹萌生、扩展)或性能(如应变场、温度场)的演化过程。

“原位"的含义: “In-situ",拉丁语,意为“在原始位置"或“在过程中"。在这里特指在力学测试过程中进行实时微观观测,而不是在测试前后或测试中断后对样品进行离线观察。

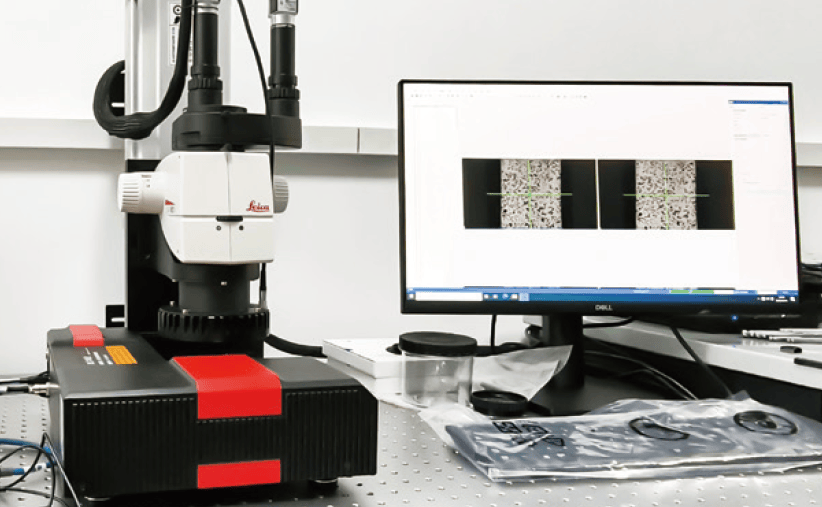

实现方式: 将疲劳测试系统与各种高精度的显微观测设备集成在一起。

最常见的搭配: 原位疲劳试验机 + 电子显微镜(SEM)

其他搭配: 还可以与光学显微镜、X射线显微CT、数字图像相关(DIC)应变测量系统、红外热像仪等集成。

3. 原位高频疲劳测试 = 强强联合

将两者结合,“原位高频疲劳测试"就是指:

利用高频疲劳试验机,使样品在共振频率下快速进行疲劳循环,同时通过与显微镜等观测设备联用,实时、动态地研究和记录材料在循环载荷下的微观损伤演化机制。

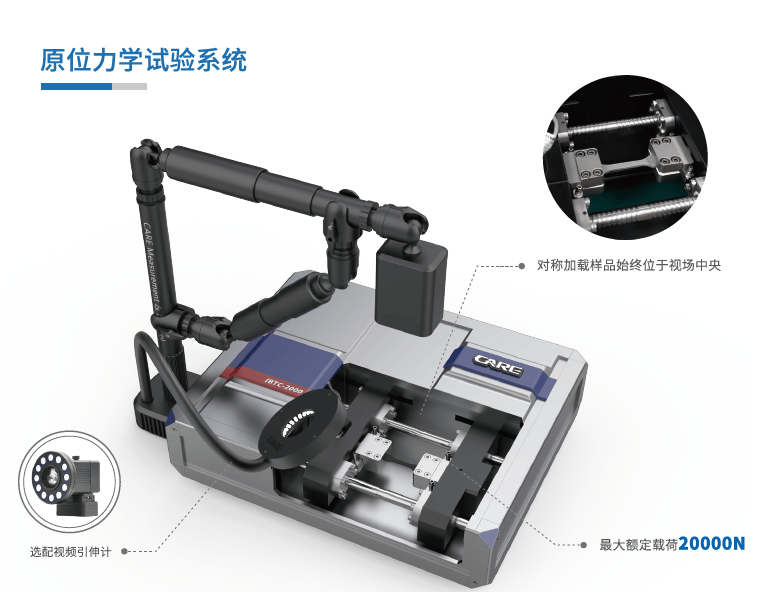

一个典型的系统构成:

1. 主机: 一台小型化的高频谐振式疲劳试验机,其设计必须紧凑,能够放入电子显微镜的样品室。

2. 控制系统: 精确控制载荷振幅、平均载荷、循环次数,并监测频率(频率会随着裂纹扩展导致的样品刚度变化而漂移,可作为裂纹检测的间接手段)。

3. 观测系统: 通常是扫描电子显微镜(SEM),提供高分辨率的微观图像和视频。

4. 辅助系统: 可能还包括电子背散射衍射(EBSD)用于观察晶粒取向变化,能谱仪(EDS)用于成分分析等。

主要优势和应用

优势:

揭示机理: 能够直接观察到疲劳裂纹何时、何处、如何萌生和扩展,这是离线分析无法做到的。例如,可以清晰地看到裂纹是在夹杂物、晶界还是相界面处萌生,是穿晶扩展还是沿晶扩展。

量化过程: 可以精确测量微裂纹的扩展速率(da/dN),并与宏观断裂力学理论进行对比验证。

高效研究: 高频特性使得在合理的时间内完成统计上有意义的微裂纹萌生研究成为可能(因为裂纹萌生通常需要数百万甚至上亿次循环)。

应用领域:

前沿材料研发:

增材制造(3D打印)金属: 研究打印缺陷(气孔、未熔合)对疲劳性能的影响,优化打印工艺。

高性能合金: 研究高温合金、钛合金等在复杂载荷下的微观损伤机制。

复合材料: 观察纤维/基体界面脱粘、纤维断裂、基体开裂等过程。

微电子封装材料: 评估焊点、接口等在热机械疲劳下的可靠性。

基础科学研究:

验证和发展微观尺度上的疲劳理论模型。

研究晶体塑性、滑移带形成、裂纹闭合效应等微观现象。

工业失效分析:

对关键零部件进行精细化的失效物理分析,为改进设计和工艺提供直接依据。

挑战与局限性

成本高昂: 整套系统(带SEM的原位疲劳机)非常昂贵。

样品尺寸限制: 为了放入显微镜腔体,样品通常非常微小(符合EBSD标准),这可能导致尺寸效应,其结果外推到实际大部件时需要谨慎。

技术复杂: 需要操作人员同时精通力学测试、显微镜操作和材料科学知识。

环境限制: 通常在真空(电镜环境)中进行,与某些实际工况(如腐蚀环境)不符,但也有专门设计用于腐蚀环境或高温环境的原位疲劳装置。

总结

原位高频疲劳测试是现代材料科学研究中一项强大的工具。它就像给疲劳测试过程安装了一个超高清晰度的高速摄像机,不仅极大地加速了测试过程,更重要的是能够直视材料内部的损伤演化奥秘,将宏观的疲劳性能与微观的物理机制直接联系起来,是连接材料学基础研究和工程应用的重要桥梁。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap