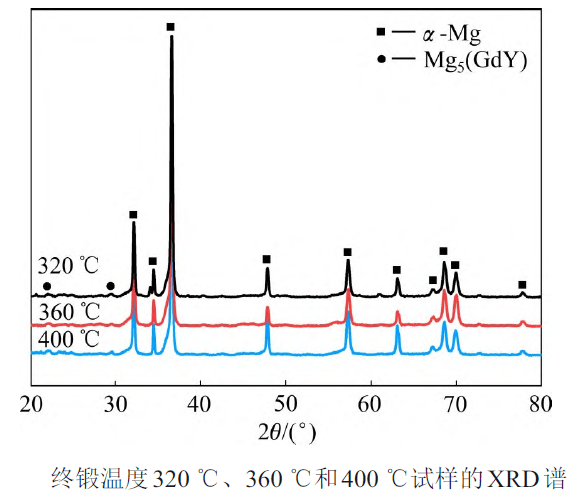

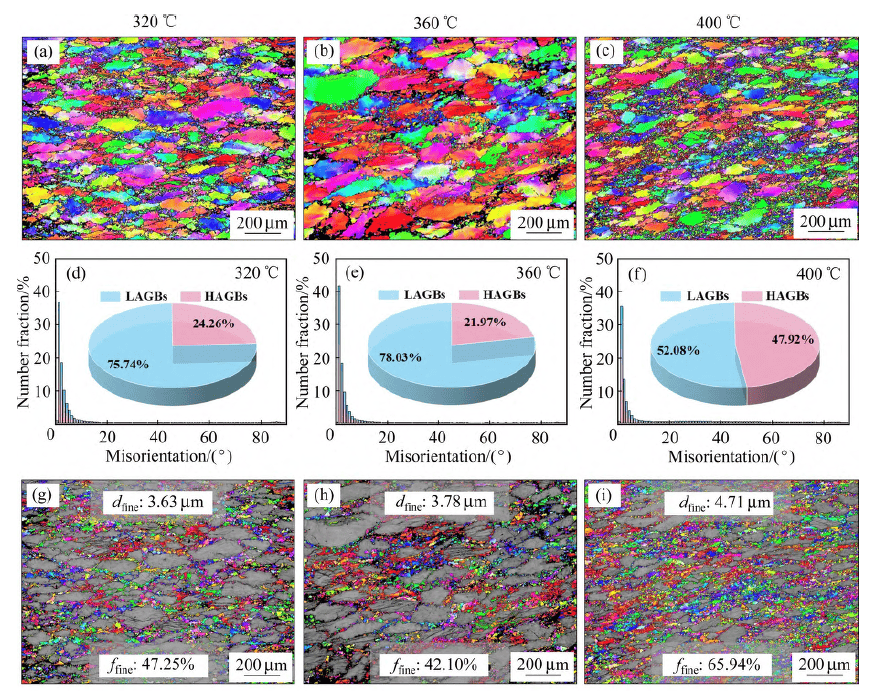

摘 要:采用热模锻工艺制备了Mg-Gd-Y-Zr-Er-Ag 合金圆盘状模锻件,终锻温度分别为320 ℃、360 ℃和400 ℃,随后进行峰时效处理,研究终锻温度对时效态合金微观组织与力学性能的影响规律。结果表明:随着终锻温度的升高,合金平均晶粒尺寸增大,并逐渐析出Mg5(GdY)相;不同终锻温度合金均析出大量纳米级时效β′相,当终锻温度较高时,还析出连接β′相的βT桥梁相。终锻温度为360 ℃的合金表现出最佳综合力学性能,其高屈服强度归因于显著的析出强化和织构强化效应。终锻温度与合金塑性呈正相关关系,随着终锻温度的升高,合金拉伸断裂方式由单一脆性断裂模式转变为脆性断裂与韧性断裂混合模式。不同终锻温度下,合金拉伸时均启动较多柱面滑移,终锻温度为400 ℃的合金启动较多非基面滑移,是其伸长率较好的原因。

微观组织演变规律

1. 晶粒结构:

总体趋势: 随着终锻温度升高,平均晶粒尺寸增大。这是因为高温下再结晶过程更为充分,晶粒长大驱动力增强。

双峰组织: 所有样品均呈现由变形粗晶和再结晶细晶组成的双峰组织。360°C时细晶体积分数,推测因塑性好导致细晶合并;400°C时动态再结晶剧烈,细晶体积分数显著回升至65.94%。

2. 第二相析出行为:

β' 相(关键强化相): 在所有终锻温度下,时效后均大量析出纳米尺度的β' 相。该相沿镁基体的柱面析出,能有效阻碍位错运动,是最主要的强化贡献者。

β_r 相(“桥梁相"): 在较高的终锻温度(360°C 和 400°C)下,观察到一种连接β'相的β_r 相。该相是一种亚稳态相,其出现是因为高温锻造消耗了基体中的溶质原子,在后续时效中难以形成稳定β'相所致。β_r相有助于提升合金的塑性。

Mg₅(GdY) 相: 随温度升高,晶界处块状的Mg₅(GdY)相析出逐渐增多。

3. 织构演变:

织构强度并非随温度单调变化。360°C样品表现出的织构,其基面滑移的平均施密特因子最小(0.22),这意味着在该取向下启动塑性变形所需的外力更大,贡献了显著的织构强化效应。

力学性能与断裂行为

1. 性能峰值:

360°C 样品展现出最佳的综合力学性能:屈服强度(YS)达 354 MPa,抗拉强度(UTS)达 425 MPa,伸长率(EL)适中。

强度变化趋势: 屈服强度和抗拉强度均呈先升后降趋势(360°C为峰值)。

塑性变化趋势: 伸长率与终锻温度呈正相关,400°C样品伸长率最高,达 10.5%。

2. 断裂模式转变:

320°C: 以解理面为主,表现为典型的脆性断裂。

360°C: 出现大量撕裂棱,为准解理断裂。

400°C: 出现大量韧窝,同时伴有解理面,为韧-脆混合型断裂。断口附近观察到大量动态再结晶晶粒和沿拉伸方向分布的析出相条带,这是其高塑性的微观证据。

强化机制定量分析

研究通过建模量化了四种主要强化机制对屈服强度的贡献:

结论: 析出强化(σ_p)是主导机制,而360°C样品因其的织构强化(σ_tex) 和的析出强化(σ_p) 而获得最高强度。400°C样品因织构弱化和析出强化效果减弱导致强度下降。

变形机制深入解析

1. 孪生受限: 初始和断裂后织构显示,大多数晶粒的c轴垂直于拉伸方向,这种取向非常不利于拉伸孪生的启动,因此孪生对塑性的贡献很小。

2. 滑移主导:

柱面滑移为主: 在所有温度下,拉伸变形均启动了大量的柱面滑移。这得益于合金中添加的Gd、Y等稀土元素,显著降低了柱面滑移的临界分切应力(CRSS)。

塑性差异根源: 400°C样品的高塑性源于其启动了更多样的滑移系,特别是基面滑移与柱面滑移的协同启动(即多重滑移),极大地提升了位错运动的协调性和塑性变形能力。

✅ 核心结论

1. 组织调控: 终锻温度通过影响动态再结晶程度和动态析出行为,显著调控时效态合金的晶粒尺寸、织构强度以及β'和β_r相的析出状态。

2. 性能优化: 对于该合金,360°C是获得高强度与良好塑性平衡的最佳终锻温度。若追求塑性,可选择400°C,但需承受强度损失。

3. 机制关联: 高强度主要源于β'相提供的析出强化和特定织构带来的织构强化;高塑性则与β_r相的出现、动态再结晶晶粒的吸收位错能力以及非基面滑移的激活密切相关。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap