一、什么是腐蚀疲劳?

疲劳:材料在承受远低于其抗拉强度的循环载荷时,经过足够多的循环次数后发生断裂的现象。

腐蚀疲劳:材料在循环应力和腐蚀性环境共同作用下,疲劳性能(主要是疲劳寿命)显著降低的现象。

对于铝合金而言,其表面天然形成的氧化铝保护膜在腐蚀环境中容易被破坏,使得腐蚀和疲劳相互促进,导致裂纹更早萌生和更快扩展。这是航空航天、船舶、汽车等领域铝合金部件失效的主要模式之一。

二、腐蚀疲劳测试的核心目的

1. 获取S-N曲线:在特定腐蚀环境下,测定不同应力水平对应的疲劳寿命(循环次数),绘制出腐蚀环境下的S-N曲线,并与空气中的S-N曲线对比,评估环境的影响。

2. 测定疲劳极限:确定在无限次循环(如10^7次)下材料不发生断裂的最大应力幅值。腐蚀环境通常会显著降低或消除材料的疲劳极限。

3. 研究裂纹扩展速率:使用预制裂纹的试样,研究在腐蚀环境和循环载荷共同作用下,裂纹长度随循环次数的增长规律(da/dN - ΔK曲线)。

4. 评估防护措施的有效性:测试不同涂层、热处理工艺、材料牌号等对腐蚀疲劳性能的改善效果。

5. 为工程设计提供数据:为在腐蚀环境中服役的铝合金结构件的安全设计和寿命预测提供关键数据。

三、测试方法与设备

腐蚀疲劳测试通常在专用的腐蚀疲劳试验机上进行,它结合了疲劳试验机和腐蚀环境控制系统。

主要测试类型:

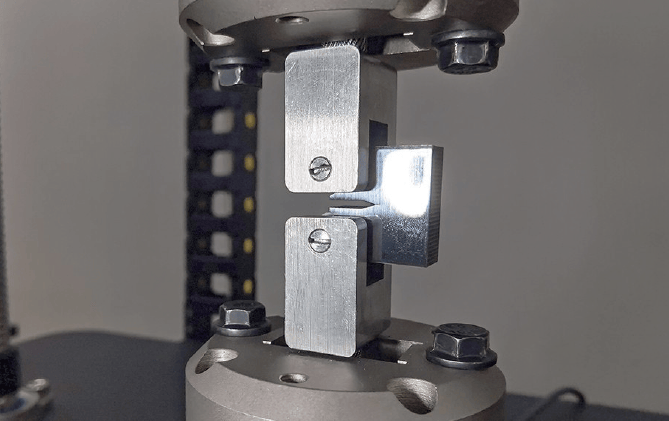

1. 轴向加载疲劳测试:

设备:电磁式疲劳试验机。

方式:对试样施加轴向的拉-压或拉-拉循环应力。

特点:应力状态均匀,是最常见的基础性测试。

2. 三点/四点弯曲疲劳测试:

设备:高频疲劳试验机或电液伺服试验机。

方式:通过弯曲梁的方式对试样施加循环应力。

特点:设备相对简单,适用于薄板或小尺寸试样。

3. 裂纹扩展速率测试:

设备:配备有裂纹测量系统(如直流电位降法、柔度法)的电液伺服试验机。

方式:使用紧凑拉伸或中心裂纹拉伸试样,预制疲劳裂纹后,在腐蚀环境中测试裂纹扩展速率。

特点:专注于裂纹扩展阶段,对寿命预测至关重要。

四、测试的关键影响因素

1. 环境因素:

介质成分与浓度:如Cl-浓度是影响铝合金点蚀的关键因素。

pH值:酸性或碱性环境会加速腐蚀。

温度:温度升高,腐蚀反应加快。

含氧量:影响阴极反应速率。

2. 力学因素:

应力幅:最主要的参数。

平均应力:拉平均应力会显著降低疲劳寿命。

加载频率:极其重要!在腐蚀疲劳中,低频率(如1 Hz或更低)会给腐蚀过程留出更多时间,从而比高频率(如10-20 Hz)产生更严重的损伤。频率效应是区分腐蚀疲劳和空气疲劳的关键。

波形:正弦波、三角波等。

3. 材料因素:

铝合金牌号:不同系列(如2系、5系、6系、7系)的耐腐蚀性差异很大。

热处理状态:T6、T7等状态影响材料的强度和晶界腐蚀敏感性。

微观结构:晶粒尺寸、第二相粒子分布等。

五、相关测试标准

为确保测试结果的可靠性和可比性,测试需遵循国际或国家标准,例如:

ASTM E466 - 15 《金属材料力控制恒定振幅轴向疲劳试验标准实践》

ASTM E647 - 15 《测量疲劳裂纹扩展速率的标准试验方法》

ISO 11782-2 《腐蚀疲劳试验第2部分:预裂纹试样的裂纹扩展测试》

GB/T 20120.2 《金属和合金的腐蚀 腐蚀疲劳试验 第2部分:预裂纹试样的裂纹扩展测试》

六、数据分析与结果

S-N曲线:腐蚀环境下的S-N曲线会向右下方移动,表明在相同应力下寿命更短,或在相同寿命下可承受的应力更低。

裂纹扩展速率曲线:在相同的应力强度因子范围(ΔK)下,腐蚀环境中的裂纹扩展速率(da/dN)通常远高于在空气中的速率。在接近门槛值ΔKth的区域,环境的影响尤为明显。

断口分析:使用扫描电子显微镜观察断口形貌,是分析失效机理的“金标准"。可以区分疲劳辉纹、腐蚀产物、解理面、二次裂纹等特征,判断腐蚀与疲劳的交互作用机制。

总结

铝合金腐蚀疲劳测试是一个复杂但至关重要的过程,它通过模拟实际工况,揭示材料在恶劣环境下的真实性能。测试数据是进行高可靠性结构设计、制定科学维护策略和开发新材料/新工艺的基础。如果您有更具体的应用场景(例如某种特定牌号的铝合金或某种特定环境),我可以提供更具针对性的信息。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap