高分子材料因其轻质、耐腐蚀、易加工等优异特性,在航空航天、汽车工业、生物医学和消费品等领域得到了广泛应用。许多应用场景中,高分子部件长期处于循环载荷作用下(如减震垫、密封圈、关节假体等),其 疲劳性能 直接决定了产品的使用寿命和可靠性。压缩疲劳试验作为评估高分子材料在循环压应力下耐久性的关键手段,至关重要。本文将系统阐述压缩疲劳试验的基本原理、测试方法、关键参数、失效机理以及其在实际工程中的应用。

一、为何关注压缩疲劳?

与金属材料相比,高分子材料的疲劳行为更为复杂,其力学性能显著依赖于时间、温度、加载频率和负载历史。静态测试(如一次性压缩试验)无法反映材料在动态循环载荷下的真实表现。压缩疲劳试验通过模拟材料在实际工况中承受的反复压缩应力,旨在揭示材料性能的演变规律(如刚度衰减、温升、损伤累积),并确定其 疲劳极限 或 S-N 曲线 (应力-寿命曲线),从而为产品设计、材料筛选和寿命预测提供核心数据。

二、压缩疲劳试验的基本原理

压缩疲劳试验的核心是在高分子试样上施加一个周期性变化的压缩载荷,直至试样失效或达到预定的循环次数。

1.加载波形 :通常采用正弦波,也可使用方波、三角波等。正弦波能较好地模拟许多实际工况。

2.加载方式:

应力控制:保持循环应力幅值恒定,观察应变随循环次数的变化。直接与负载条件相关。

应变控制:保持循环应变幅值恒定,观察应力随循环次数的变化。适用于研究材料的应力松弛行为。

3.关键参数:

最大应力 (σ_max) 和最小应力 (σ_min)

应力幅 (σ_a) : σ_a = (σ_max - σ_min) / 2

平均应力 (σ_m) : σ_m = (σ_max + σ_min) / 2

应力比 (R) : R = σ_min / σ_max(对于压缩疲劳,R 通常为正值,例如 R=0.1 或 R=0.5,有时也可大于1)

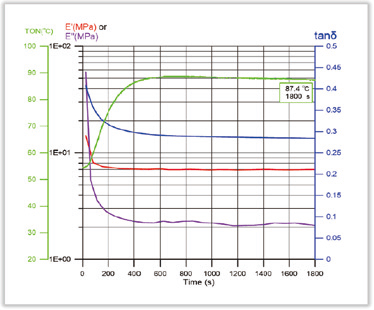

频率 (f) : 单位时间的循环次数。频率的选择至关重要,因为高分子是粘弹性材料,高频加载会导致显著的滞后生热,使试样温度升高,从而影响疲劳性能。

三、试验方法与步骤

1.试样制备:通常采用圆柱体或立方体试样,尺寸需符合相关标准(如 ISO 604, ASTM D695)。试样表面应光滑、无缺陷,以确保应力分布均匀。

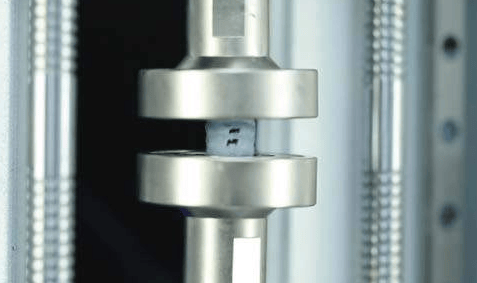

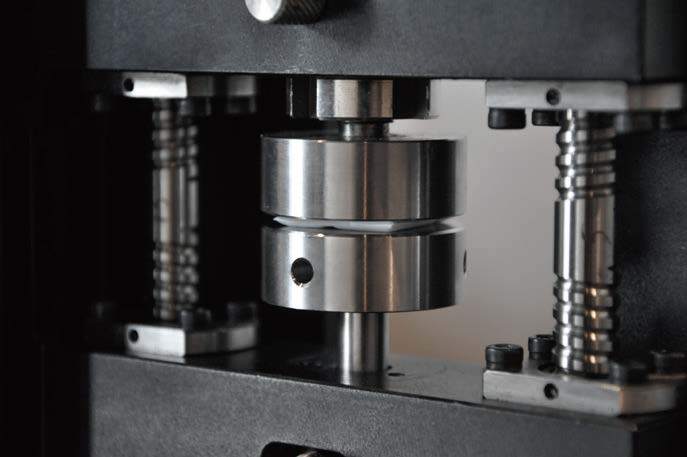

2.试验设备:使用伺服液压或电动伺服疲劳试验机。设备需能精确控制载荷或位移,并配备高低温环境箱以研究温度效应。

3.测试流程:

安装试样:将试样精确对中安装在试验机的上下压板之间,避免偏心加载。

设定参数:设置加载波形(如正弦波)、频率、应力水平(σ_max, σ_min 或 R 值)、终止条件。

开始测试:启动试验机,系统自动记录循环次数、载荷、位移、应变等数据。

数据采集与监控:全程监测应力-应变曲线、试样温度(可用红外热像仪)等。对于高频测试,温度监控尤为关键。

试验终止:当试样发生破坏(如开裂、屈曲、高度损失达到阈值)或达到预设循环次数(如 10^7 次,视为“无限寿命")时停止试验。

4.数据记录:记录每个应力水平下导致试样失效的循环次数 (N_f)。

四、数据分析与结果呈现

1.绘制 S-N 曲线:

对一组相同试样在不同应力水平下进行试验,得到一系列 (σ_a, N_f) 数据点。

在双对数或半对数坐标纸上绘制应力幅 (σ_a) 与失效循环次数 (N_f) 的关系曲线,即 S-N 曲线。

曲线通常呈现下降趋势,应力水平越高,疲劳寿命越短。对于某些高分子材料,S-N 曲线可能存在一个渐近线,即 疲劳极限 ,低于该应力水平,材料可承受无限次循环而不破坏。

2.失效模式分析:

热失效:在高频或高应力下,材料因滞后生热导致温度急剧上升,超过其玻璃化转变温度 (T_g) 或熔点 (T_m),从而发生软化和熔化。断面通常呈现熔融状。

机械失效:在低频或低应力下,生热不明显,损伤以微裂纹萌生和扩展为主。断面较为粗糙,可见裂纹扩展纹路。

蠕变/屈曲:对于某些结构,可能在疲劳之前先发生静态蠕变或失稳屈曲。

3.性能演化分析 :分析循环过程中 刚度 (每次循环的应力幅/应变幅)、 滞后能 (应力-应变曲线围成的面积,与生热相关)随循环次数的变化曲线,可以深入理解材料的损伤累积过程。

五、影响因素

1.材料本身:聚合物类型(热塑性、热固性、弹性体)、分子量、结晶度、增强材料(如玻璃纤维、碳纤维)、添加剂等。

2.试验条件:频率、应力比 (R)、环境温度、湿度。

3.试样状态:残余应力、加工历史、存在的缺陷。

六、工程应用

1.材料筛选与开发 :比较不同配方或工艺制备的高分子材料的抗压缩疲劳性能,为产品选择最佳材料。

2.寿命预测与可靠性设计 :通过 S-N 曲线,设计师可以根据部件的工作应力水平预测其使用寿命,或根据设计寿命确定其最大许用应力。

3.质量控制和标准制定 :作为产品质量检验和行业标准制定的依据。

4.失效分析 :通过分析实际工况中失效部件的疲劳破坏特征,反向追溯失效原因,改进设计或材料。

七、结论与展望

压缩疲劳试验是评估高分子材料动态耐久性的工具。由于其粘弹性导致的复杂行为,测试中必须严格控制试验条件,特别是频率和温度,并对失效模式进行深入分析。随着高分子材料在承力结构中的应用日益增多,对其疲劳行为的理解需求也更加迫切。未来的研究将更侧重于:

多场耦合疲劳 :研究温度、湿度、化学介质等多因素耦合作用下的疲劳行为。

本构模型与仿真 :开发更精确的疲劳损伤本构模型,用于有限元分析,实现复杂部件疲劳寿命的虚拟预测。

在线监测技术 :利用声发射、数字图像相关(DIC)等技术实时监测损伤萌生和扩展过程。

总之,系统的压缩疲劳试验研究对于推动高分子材料的科学应用、保障产品安全、延长使用寿命具有重大的理论和实践意义。

版权所有 © 2026 凯尔测控试验系统(天津)有限公司 备案号:津ICP备18003419号-2 技术支持:化工仪器网 管理登陆 GoogleSitemap